钛铝合金具有低密度、高比强度、优异的高温强度、抗氧化性与抗蠕变性能,被认为是在600-900°C服役温度区间替代镍基高温合金的唯一候选材料,通常用于制备航空发动机低压涡轮叶片、航天飞行器蒙皮等关键耐高温部件。航空发动机低压涡轮叶片在服役过程中,由于受到高转速以及启动载荷的作用,将承受高频、低幅振动载荷,承受循环载荷次数通常在10⁷周次以上,这种振动载荷,虽然应力幅值小,但超高振动频率导致的损伤严重威胁发动机的工作安全和可靠性,因此航空发动机低压涡轮叶片的超高周疲劳性能受到极大的关注。

从20世纪80年代至今,越来越多的学者开始研究航空发动机关键零部件的超高周疲劳失效。这类失效通常在不明显的情况下发生,导致叶片断裂时没有任何预兆,造成无法挽回的损失。1992年以来,超高周疲劳破坏已经作为涡轮发动机失效的主要原因之一。目前超高周疲劳行为的研究主要集中在高强钢、铝合金、钛合金以及镍基高温合金等航空发动机低压涡轮叶片的关键材料上。超高周疲劳失效往往源于材料内部的非金属夹杂(以高强钢为代表)或变形能力差的晶粒的解理断裂(以钛合金为代表),其断口处常呈现出"鱼眼"型裂纹形貌。当疲劳寿命超过10⁶周次时,一个奇特的粗糙裂纹区会出现在裂纹源周围。

Sakai等对SUJ2钢的超高周疲劳行为进行研究,并对疲劳断口进行表征,结果显示在10⁶周次之前,裂纹于表面萌生,超过10⁶周次,裂纹于内部萌生,裂纹源区呈现"鱼眼"特征。裂纹起源处的高倍图像显示裂纹源存在尺度为几十微米的粗糙裂纹区,从位错移动和不可逆转的驻留滑移带的角度出发,将粗糙裂纹区的形成分为3个阶段:①细颗粒层的形成;②形核和微裂纹的合并;③形成细晶区。此外,Murakami等认为粗糙裂纹区的产生是由夹杂物周围循环应力和氢脆开裂之间的协同效应引起。Shiozawa等认为粗糙裂纹区是由循环载荷下球状碳化物剥离基体而形成的。Grad等提出夹杂物周围的晶粒在循环载荷作用下细化会导致形成粗糙裂纹区。Nakamura等认为夹杂物周围的循环压应力使上下凹凸表面之间相互接触撞击,最终导致粗糙裂纹区的形成。Hong等认为裂纹尖端微观晶粒受压应力细化作用,诱发粗糙裂纹区形成。

与高强钢不同,Neal等针对钛合金的研究发现超过10⁷周次失效时疲劳裂纹主要从内部萌生,裂纹萌生特征为α相解理导致的"facet(小解理面)"。此结果是关于钛合金α相解理为特征裂纹萌生的最早报道。钛合金的微观结构包括HCP晶体结构的α相和BCC晶体结构的β相。这两种相的比例和形貌决定了钛合金的微观结构特征。钛合金基本不含夹杂物和孔洞缺陷。α相的脆性特征明显,超高周疲劳裂纹往往以α相解理并呈现"facet"特征的方式起源。Zuo等发现在Ti-6Al-4V中,对于双态组织,高周-超高周疲劳裂纹往往生于初生α晶粒或晶界,对于网篮组织,裂纹萌生于α相界。Szczepanski等的研究结果表明,在Ti-6Al-2Sn-4Zr-6Mo合金中,超高周疲劳裂纹萌生区域为初生α晶粒断裂而成的小解理面。Heinz等对Ti-6Al-4V合金的高周-超高周疲劳行为进行研究,结果显示S-N曲线在10⁷周次发生显著拐折,疲劳裂纹萌生于试样内部,并呈现"鱼眼"特征。Furuya等进一步研究了加载频率和应力比对Ti-6Al-4V合金高周-超高周疲劳行为的影响,结果显示加载频率对合金的疲劳强度基本无影响;合金的疲劳强度随应力比增大而减小。Hong等则是关于应力比对于Ti-6Al-4V合金疲劳行为的影响进行更进一步的研究,结果显示,在应力比R=-0.1、0.1和0.5的试验条件下,S-N曲线在10⁷周次附近发生二次拐折,裂纹主要萌生于内部;而在R=-1和-0.5的试验条件下,S-N曲线不发生拐折,裂纹均于表面萌生,并观察到3种裂纹萌生模式:表面滑移、表面解理以及内部解理。

近年来,钛铝合金因其低密度、高性能特征逐渐取代钛合金和镍基高温合金用于制造航空发动机热端部件,但有关钛铝合金超高周疲劳性能相关方面的研究较少。因此本文以第二代钛铝合金(Ti-48Al-2Cr-2Nb合金,简称4822合金)为研究对象,结合超声疲劳这一加速疲劳方法研究钛铝合金在高温环境下的超高周疲劳行为,为航空发动机疲劳设计以及安全评估提供理论基础和数据参考。

1、实验材料与方法

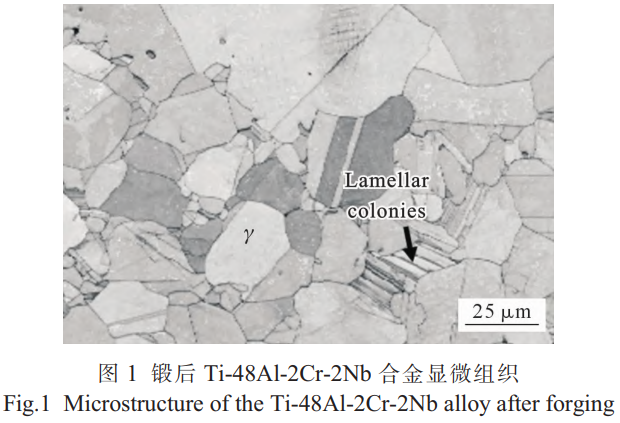

实验所用材料为铸造成型的Ti-48Al-2Cr-2Nb(原子分数,%)合金,在1350°C进行两道次等温锻造(总变形量为50%),道次间隙退火温度为1350°C并保温0.5h,锻后退火温度为800°C,保温时间为8h,获得了含有少量片层团的等轴近γ组织(图1)。

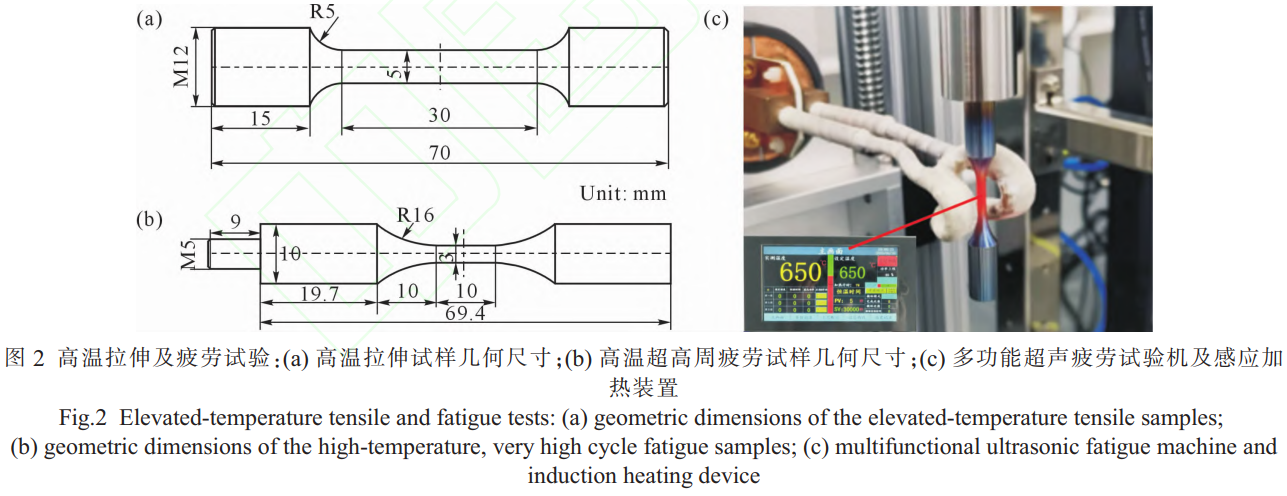

高温拉伸试验采用标距段直径为5mm的圆棒状试样,其几何尺寸如图2a所示。在DCMT-100/1200高温真空万能试验机(四川德翔科创仪器有限公司)上进行拉伸试验,应变速率为0.15mm/min、试验温度为650°C,进行3次拉伸试验,取平均值作为合金在650°C时的力学性能。

超声疲劳试验采用标距段直径为3mm的圆棒状试样,其几何尺寸如图2b所示。采用多功能超声疲劳试验机(杭州嘉振超声波科技有限公司)进行疲劳试验,搭配多频段换能器满足(20-1)kHz的试验频率,1~150μm的振动范围,振幅精度为0.1μm,结合中高频感应加热装置,能够实现-50~1200°C的精准温控,配合不同的试验夹具,可实现轴向恒应力、轴向变应力、振动弯曲及三点弯曲振动等多形式疲劳试验。本研究试验温度为650°C,采用轴向拉-压加载形式,试验加载波形为正弦波,加载频率为20kHz,应力比为-1。

2、实验结果及讨论

2.1高温拉伸实验结果与分析

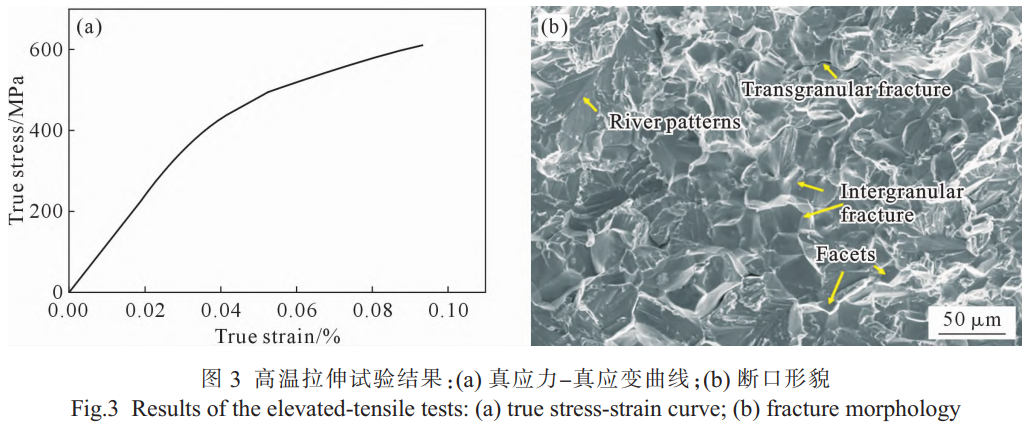

图3a为4822合金等轴近γ组织在650°C下的拉伸真应力-真应变曲线,可以看出在该温度下曲线没有屈服平台,屈服后有明显的应变硬化现象。进一步分析应力应变数据得到该合金在650°C下的屈服强度(σ₀.₂)和抗拉强度(σᵦ)分别为(350.7±5)MPa和(610.2±3)MPa、断后伸长率为(9.3±0.3)%。图3b给出了高温拉伸后的断口形貌,可以看到其断裂形式为包含解理断裂和沿晶断裂的混合断裂模式。解理面由等轴γ晶粒沿特定平面的解理断裂形成,解理面尺寸与γ晶粒尺寸相同,因此其断裂方式主要为等轴γ晶粒解理断裂促进裂纹萌生,随后裂纹沿晶界扩展并伴随部分穿晶扩展连接成长裂纹导致失效。

2.2高温超高周疲劳实验结果与分析

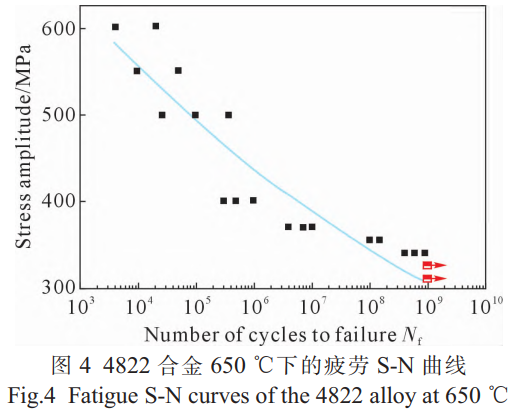

基于合金的屈服强度和抗拉强度,选取不同的应力水平进行疲劳试验(为节省时间成本,当循环周次达到10⁹周次时终止试验,认为合金在该应力水平下具有无限寿命)。表1为4822合金在650°C,应力比为-1条件下的疲劳性能测试结果。利用表1的结果,绘制应力-寿命(S-N)曲线,如图4所示。可以看出,650°C下没有疲劳极限。随着循环应力的减小,疲劳寿命随之增加且寿命分散性逐渐减小。因为在等轴近γ组织中,面心立方结构的γ晶粒往往优先沿特定的平面产生解理断裂,微裂纹在解理的γ晶粒附近萌生并沿晶界扩展。当循环应力较大时,微裂纹优先于受力较大且取向有利于发生滑移的γ晶粒内形核,裂纹形核驱动力大,由于钛铝合金抵抗裂纹扩展能力弱,少量微裂纹形核并扩展形成长裂纹,快速的裂纹扩展阶段致使疲劳寿命分散性大。应力水平降低,循环加载时间增加,更多的微裂纹在合金内部形核,低应力水平的疲劳失效是由大量的短裂纹彼此相连接所导致,裂纹扩展占比减少,因此疲劳寿命的分散性相对较小。

表1 4822合金在650°C下的疲劳试验结果

Tab.1Fatiguetestresultsforthe4822alloyat650°C

| No. | Stressamplitude/MPa | Fatiguelife/Cycles | Fracture |

| 1 | 601.12 | 4.0×10⁴ | Yes |

| 2 | 601.12 | 2.0×10⁵ | Yes |

| 3 | 550.70 | 1.0×10⁶ | Yes |

| 4 | 550.70 | 5.0×10⁶ | Yes |

| 5 | 500.23 | 1.0×10⁷ | Yes |

| 6 | 500.23 | 3.6×10⁷ | Yes |

| 7 | 500.23 | 2.7×10⁸ | Yes |

| 8 | 400.78 | 1.0×10⁷ | Yes |

| 9 | 400.78 | 5.0×10⁷ | Yes |

| 10 | 400.78 | 3.0×10⁸ | Yes |

| 11 | 371.09 | 1.0×10⁸ | Yes |

| 12 | 371.09 | 4.0×10⁸ | Yes |

| 13 | 371.09 | 7.0×10⁸ | Yes |

| 14 | 356.25 | 6.7×10⁸ | Yes |

| 15 | 356.25 | 1.0×10⁹ | Yes |

| 16 | 356.25 | 1.5×10⁹ | Yes |

| 17 | 341.40 | 6.0×10⁸ | Yes |

| 18 | 341.40 | 9.0×10⁸ | Yes |

| 19 | 341.40 | 4.0×10⁹ | Yes |

| 20 | 326.56 | 1.0×10⁹ | No |

| 21 | 311.71 | 1.0×10⁹ | No |

2.3疲劳断口分析

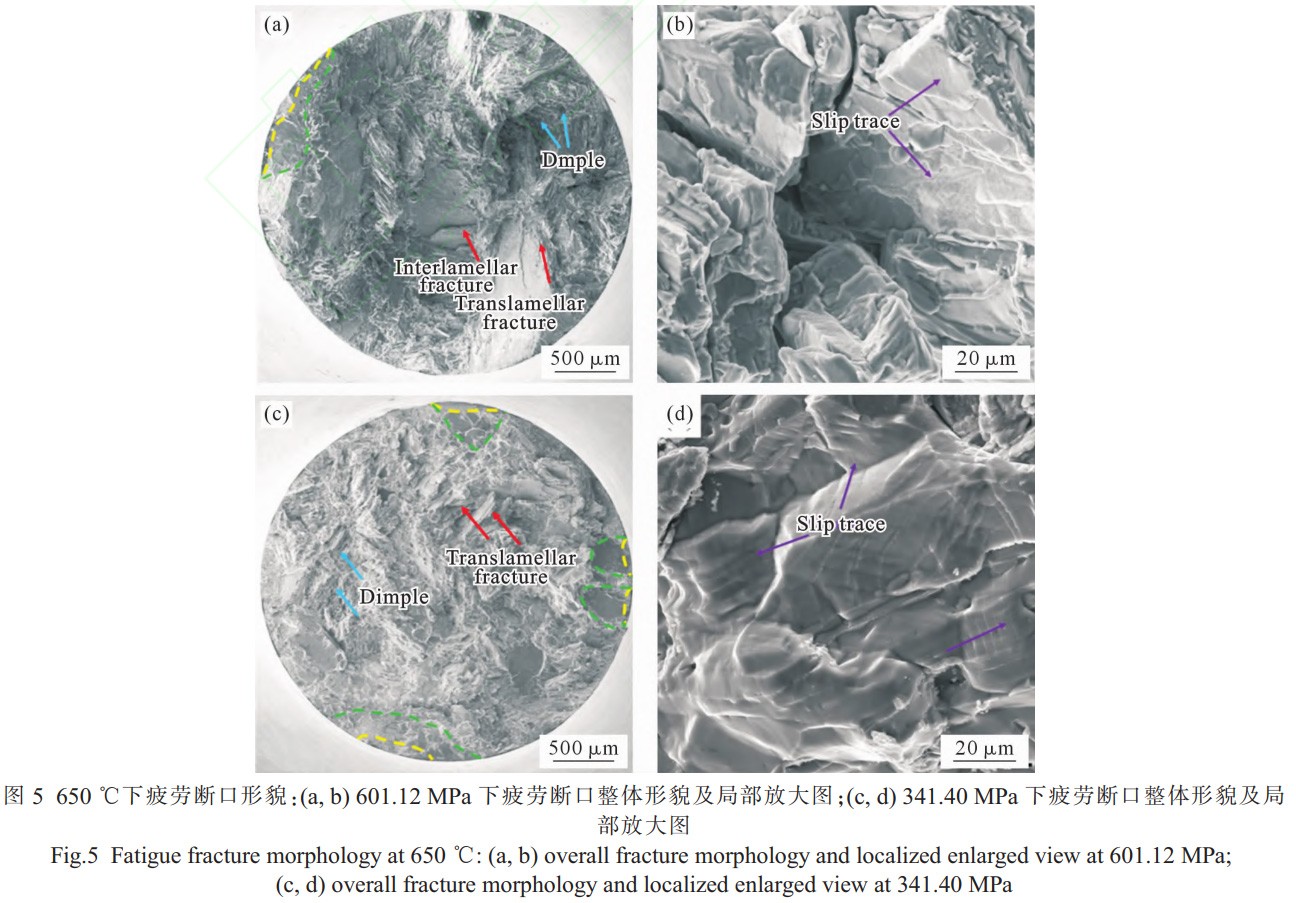

图5为不同应力水平下的疲劳断口形貌。可以看到4822合金的疲劳断裂为准解理断裂和沿晶断裂的混合断裂模式。疲劳微裂纹在试样表面萌生(黄色虚线)并向内扩展(绿色虚线)连接直至断裂,内部存在少量韧窝(蓝色箭头)。如图5a所示,在高应力水平下,疲劳断口粗糙度较高,疲劳微裂纹萌生区及扩展区面积较大。微裂纹在试样表面形核后沿晶界扩展,在片层团附近则表现为沿层和穿层(红色箭头)扩展。图5b为进一步放大的高应力水平下的断口形貌,可以观察到晶粒表面有明显的滑移痕迹(紫色箭头),说明在循环加载过程中滑移变形是导致微裂纹萌生的主要原因。高应力水平下,受力较大且取向有利于滑移的γ晶粒优先发生解理断裂,导致微裂纹萌生,微裂纹的形核驱动力主要取决于外加载荷的大小,同时由于钛铝合金抵抗裂纹扩展能力弱,裂纹沿晶扩展形成长裂纹,快速的裂纹扩展致使疲劳断口粗糙度大,疲劳寿命缩短。

图5c为低应力水平下的断口形貌,低应力水平下疲劳断口粗糙度明显减小,裂纹在试样表面多处萌生并向内扩展,微裂纹在等轴γ晶粒附近沿晶界扩展,在片层团周围仅为穿层扩展(红色箭头),没有沿层扩展,说明片层间的裂纹扩展抗力高于片层团边界以及等轴γ晶界的裂纹扩展抗力。随着应力水平降低,循环加载时间延长,交变载荷的不断作用导致产生塑性变形的晶粒增多,塑性变形晶粒的增加增大了裂纹形核驱动力,进而导致微裂纹萌生位点增加,微裂纹在扩展过程中易与相邻微裂纹彼此连接形成长裂纹而导致合金失效,裂纹扩展阶段占比减少。因此低应力水平下试样表面微裂纹萌生数量增加,同时裂纹萌生与扩展区面积减小,疲劳断口粗糙度降低。图5d为放大的低应力水平下的疲劳断口形貌,可以看到,有明显滑移变形痕迹的晶粒数量增加且单一晶粒内出现多滑移交互作用。因为随着交变载荷的不断作用,一些软取向晶粒逐渐开始产生滑移变形,此时晶粒的变形驱动力不仅取决于外加载荷,也取决于周围晶粒的协调变形程度,不同取向的晶粒变形程度不同,驱动着晶粒内部不同滑移系的开动。

3、结论

本研究系统探讨了4822合金在650°C下的高温超高周疲劳行为,主要结论归纳如下。 (1)在650°C下4822合金为脆性断裂,拉伸断裂形式为解理断裂和沿晶断裂的混合断裂。 (2)4822合金在650°C下没有疲劳极限,疲劳断裂形式为准解理断裂和沿晶断裂的混合断裂,片层间的裂纹扩展抗力高于片层团边界以及等轴晶界。 (3)高应力水平下,断裂方式为微裂纹沿晶界扩展成长裂纹所导致的脆性断裂;低应力水平下,疲劳断口粗糙度减小,断裂方式为短裂纹之间的相互连接形成长裂纹所导致的脆性断裂。

参考文献

[1] 卫贝贝,马彪,陈晓飞,张翔,唐斌. Ti-43Al-4Nb-1Mo-0.2B 合金多道次热轧后冷却速率对其组织演化及性能的影响 [J]. 铸造技术,2025, 46 (4): 307-315. WEI B B, MA B, CHEN X F, ZHANG X, TANG B. Effect of the cooling rate on the microstructure evolution and properties of Ti-43Al-4Nb-1Mo-0.2B alloy after multiple pass hot rolling [J]. Foundry Technology, 2025, 46 (4): 307-315.

[2] 陈传尧。疲劳与断裂 [M]. 武汉:华中科技大学出版社,2002.

[3] NAITO T, UEDA H, KIKUCHI M. Observation of fatigue fracture surface of carburized steel [J]. Journal of the Society of Materials Science, Japan, 1983, 32 (361): 1162-1166.

[4] MASUDA C, TANAKA Y. Relationship between fatigue strength and hardness for high strength steel [J]. Transactions of the Japan Society of Mechanical Engineers Series A, 1986, 52 (476): 847-852.

[5] EMURA H, ASAMI K. Fatigue strength characteristics of high strength steel [J]. Transactions of the Japan Society of Mechanical Engineers Series A, 1989, 55 (509): 45-50.

[6] CONG T, LI R Y, ZHENG Z G, MA X F, WU S, ZHANG R Q, Berto F, SUN J Y, QIAN G A. Experimental and computational investigation of weathering steel Q450NQRI under high cycle fatigue loading via crystal plasticity finite element method [J]. International Journal of Fatigue, 2022, 159: 106772.

[7] LI B, CHEN C, QIN Z, XUE H Q. An energy-CP-combined model for predicting the fatigue life of polycrystalline materials under high cycle and very high cycle fatigue [J]. Engineering Fracture Mechanics, 2023, 291: 109564.

[8] CHEN C, GAO T, CHEN T Y, LI B, QIN Z, CHEN R, XUE H Q. Experimental investigation and crystal plasticity simulation for the fatigue crack initiation of the equiaxed Ti-6Al-4V alloy in the very high cycle regime [J]. Engineering Failure Analysis, 2023, 152: 107427.

[9] SHEN J B, FAN H D, WANG J, ZHANG G Q, PAN R, HUANG Z Y. Stored energy density research on the fatigue crack initiation at twin boundary and life prediction of Inconel718 superalloy [J]. International Journal of Fatigue, 2023, 171: 107590.

[10] SAKAI T, SATO Y, OGUMA N. Characteristics S-N properties of high Carbon chromium bearing steel under axial loading in long-life fatigue [J]. Fatigue & Fracture of Engineering Materials & Structures, 2002, 25 (8-9): 765-773.

[11] MURAKAMI Y, NOMOTO T, UEDA T. Factors influencing the mechanism of superlong fatigue failure in steels [J]. Fatigue & Fracture of Engineering Materials & Structures, 1999, 22 (7): 581-590.

[12] SHIOZAWA K, LU L, ISHIHARA S. S-N curve characteristics and subsurface crack initiation behaviour in ultra-long life fatigue of a high carbon-chromium bearing steel [J]. Fatigue & Fracture of Engineering Materials & Structures, 2001, 24 (12): 781-790.

[13] GRAD P, REUSCHER B, BRODVANSKI A, KOPNARSKI M, KERSCHER M. Mechanism of fatigue crack initiation and propagation in the very high cycle fatigue regime of high-strength steels [J]. Scripta Materialia, 2012, 67 (10): 838-841.

[14] NAKAMURA T, OGUMA T, SHINOHARA Y. The effect of vacuum-like environment inside sub-surface fatigue crack on the formation of ODA fracture surface in high strength steel [J]. Procedia Engineering, 2010, 2 (1): 2121-2129.

[15] HONG Y S, LIU X L, LEI Z Q, SUN C Q. The formation mechanism of characteristic region at crack initiation for very-high-cycle fatigue of high-strength steels [J]. International Journal of Fatigue, 2016, 89: 108-118.

[16] NEAL D F, BLENKINSOP P A. Internal fatigue origins in α-titanium alloys [J]. Acta Metallurgica, 1976, 24 (1): 59-63.

[17] ZUO J H, WANG Z G, HAN E H. Effect of microstructure on ultra-high cycle fatigue behavior of Ti-6Al-4V [J]. Materials Science and Engineering: A, 2008, 473 (1-2): 147-152.

[18] SZCZEPANSKI C J, JHA S K, LARSEN J M, JONES J W. Microstructural influence on very high cycle fatigue crack initiation in Ti-6246 [J]. Metallurgical and Materials Transactions A, 2008, 39: 2841-2851.

[19] HEINZ S, BALLE F, WAGNER G, EIFLER D. Analysis of fatigue properties and failure mechanisms of Ti-6Al-4V in the very high cycle fatigue regime using ultrasonic technology and 3D laser scanning vibrometry [J]. Ultrasonics, 2013, 53 (8): 1433-1440.

[20] FURUYA, TAKEUCHI E. Gigacycle fatigue properties of Ti-6Al-4V alloy under tensile mean stress [J]. Materials Science and Engineering: A, 2014, 598: 135-140.

(注,原文标题:钛铝合金高温-超高周疲劳行为研究)

无相关信息