高温钛合金具有高比强度、高温蠕变抗力、高疲劳强度、高持久强度和良好的组织稳定性,是制造新一代航空、航天飞行器重要的高温结构材料 [1~5]。目前,工程应用成熟的高温钛合金包括英国的 IMI834、美国的 Ti-1100、俄罗斯的 BT18y 及中国的 Ti60 和 Ti600,最高使用温度达 600℃[6~10]。但随着航空航天飞行器马赫数提高,迫切需求更高使用温度的轻质热防护结构材料 [11,12]。

Ti65 高温钛合金是 Ti-Al-Sn-Zr-Mo-Si-Nb-Ta-W-C 系近 α 型合金,在 Ti60 合金基础上研制而成,长时使用温度为 650℃,短时大应力条件下使用温度为 650~750℃,具有密度低、比强度高、高温性能好的特点,可用于制造高超声速飞行器 [11~16]。但 Ti65 钛合金室温变形抗力大、回弹明显,传统热成形方法难以制造复杂薄壁结构件。超塑成形可降低变形抗力、使材料变形均匀、保证成形件质量稳定,且无成形后回弹问题。目前针对 Ti65 钛合金的研究集中于板材热处理与力学性能:吴汐玥等 [13] 研究不同热处理对其显微组织、织构及拉伸强度的影响;岳颗等 [14] 分析固溶冷速对其显微组织、室温力学性能及蠕变变形机制的作用;李萍等 [15] 通过等温恒应变速率热压缩试验建立本构方程。本文通过 Ti65 合金高温超塑性拉伸实验,结合微观组织分析,揭示变形温度和应变速率对超塑变形行为的影响及变形机制。

1、实验方法

1.1 实验材料

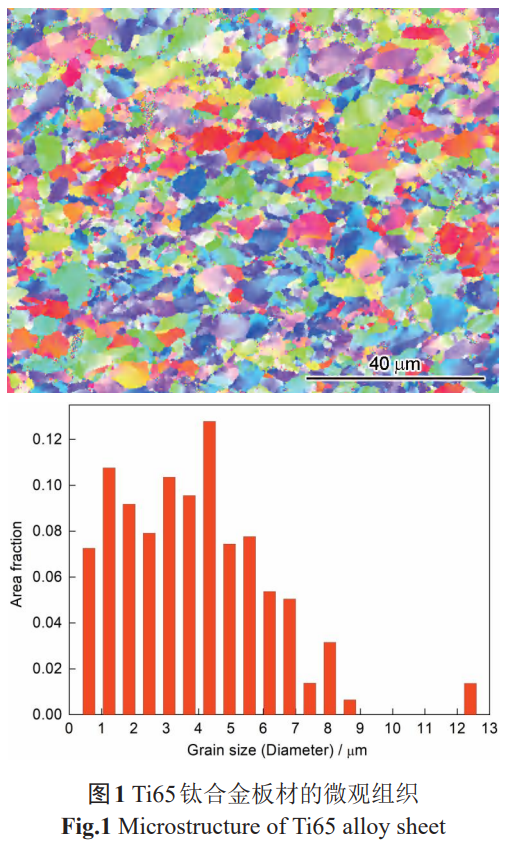

实验用 Ti65 钛合金板材厚度为 1.5 mm,主要化学成分如表 1 所示。板材经热轧和 α 单相区热处理,原始晶粒形貌与尺寸分布如图 1 所示,可见原始组织晶粒分布较均匀,包含大量细小等轴晶和少量不规则块状晶粒,多数晶粒尺寸小于 9 μm,满足超塑变形对细晶组织的要求。

表 1 Ti65 钛合金主要化学成分

Table 1 Chemical composition of Ti65 titanium alloy (mass fraction, %)

| Elements | Al | Sn | Zr | Mo | Si | Ta | Nb | W | C | Ti |

| Content | 5.5~6.5 | 3.0~4.0 | 2.0~4.0 | 0.2~1.0 | 0.2~0.5 | 0.5~2.5 | 0.2~1.0 | 0.5~1.5 | 0.02~0.08 | Bal. |

1.2 实验设备与试样制备

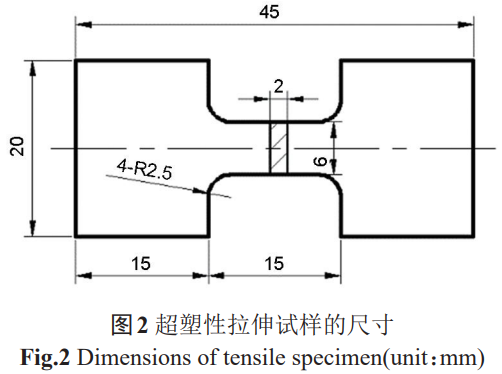

采用 LETRYDL-20T 型电子万能拉伸实验机进行高温超塑性拉伸,设备配备三段式控温加热炉,温度误差≤±2℃。沿板材轧制方向截取试样,尺寸如图 2 所示;打磨标距段表面至光滑,为避免高温氧化,在标距段涂覆玻璃防护润滑剂。

1.3 实验参数与表征方法

超塑性拉伸实验的变形温度为 900、920、940、960℃,应变速率为 0.001、0.003、0.01、0.03 s⁻¹;拉伸过程中夹头速度恒定,试样拉断后快速水淬以保留高温变形组织。

试样经镶嵌、机械磨抛、电解抛光后,采用 EBSD 技术观察断口附近微观组织,分析晶粒尺寸、取向分布及晶界特征;通过真应力 - 真应变曲线分析超塑变形行为,计算应变速率敏感性指数m、应力指数n及变形激活能Q。

2 实验结果

2.1 超塑性变形行为

2.1.1 真应力 - 真应变曲线

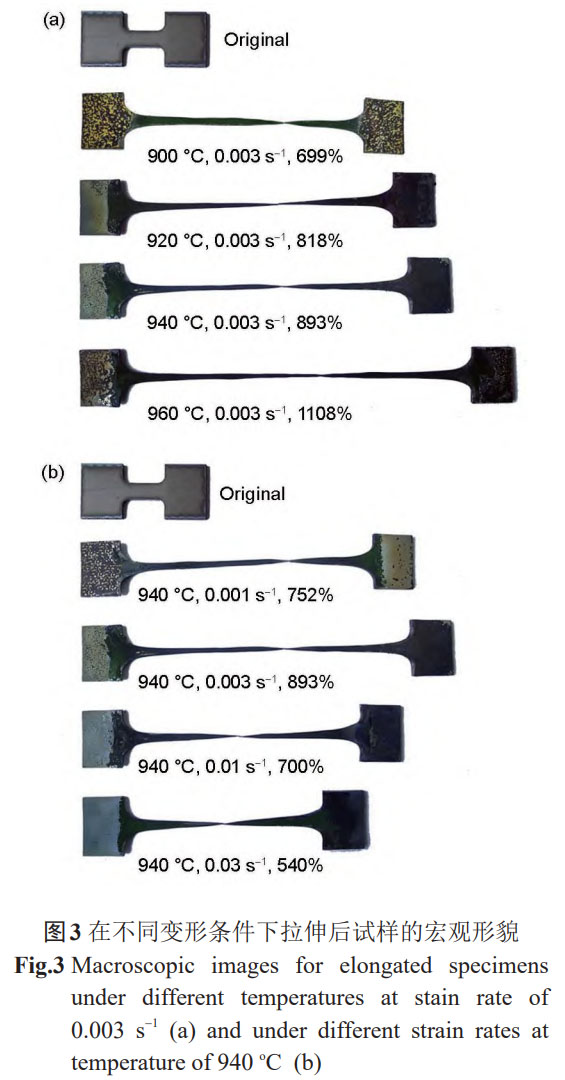

图 3 为不同变形条件下 Ti65 钛合金拉伸试样的宏观形貌,可见所有断口较尖,无明显缩颈,表明合金在实验条件下均匀变形能力良好,载荷达峰值后仍能准稳定变形;当变形温度 960℃、应变速率 0.003 s⁻¹ 时,伸长率最大(1108%),超塑性能最佳。

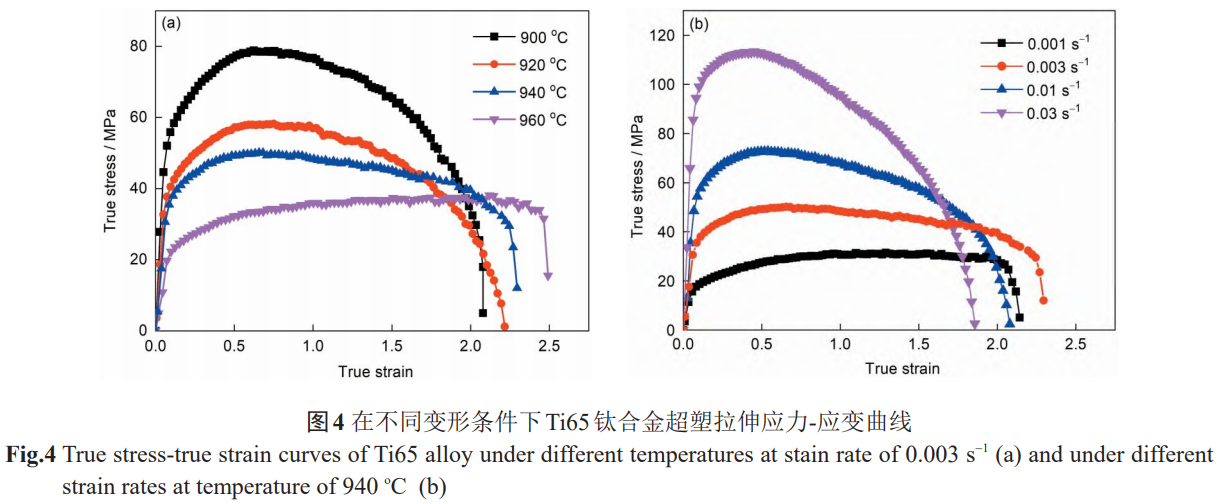

图 4 为不同变形条件下 Ti65 钛合金的真应力 - 真应变曲线,均呈现典型超塑变形特征:变形初期应力随应变快速升至峰值(硬化效应明显);随后进入软化阶段,应力缓慢变化;当加工硬化与软化达到动态平衡时,进入稳态流变阶段;最终颈缩或断裂时应力加速减小。

应变速率 0.003 s⁻¹ 时(图 4a):变形温度低于 940℃时,原子动能小,应力软化小于加工硬化,峰值应力后应力缓慢减小,准稳态阶段短;温度升至 940℃后,高温促进动态再结晶,位错密度降低,削弱加工硬化,稳态阶段延长;960℃时伸长率最大,但变形后期应力回升,可能因再结晶晶粒聚集长大所致。

变形温度 940℃时(图 4b):应变速率<0.003 s⁻¹ 时,材料有足够时间完成能量积累与缩颈转移,动态再结晶软化与加工硬化平衡,曲线呈稳态增长;应变速率>0.01 s⁻¹ 时,变形时间缩短,加工硬化显著大于软化效应,峰值应力后应力急速减小,无准稳态阶段。

2.1.2 变形参数对超塑性的影响

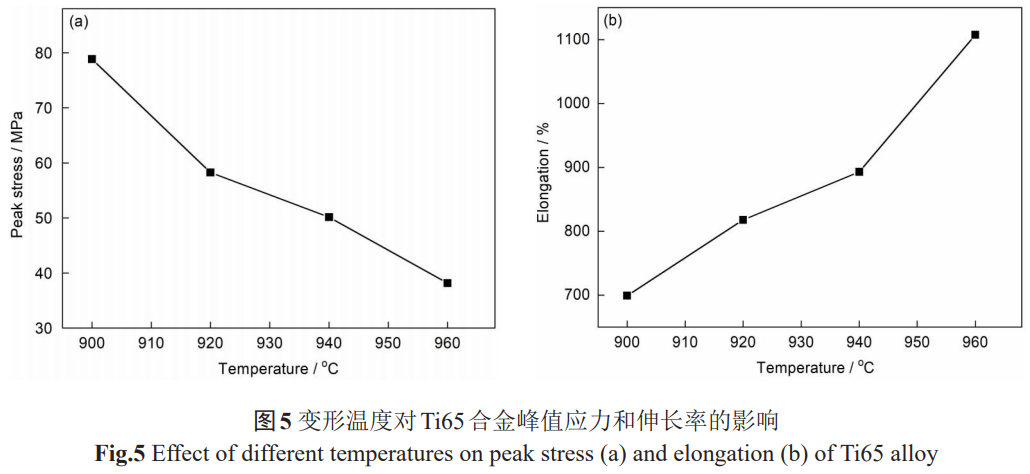

图 5 为变形温度对 Ti65 钛合金峰值应力和伸长率的影响(应变速率 0.003 s⁻¹)。可见随温度提高,峰值应力从 78.8 MPa 降至 38.1 MPa,伸长率从 699% 升至 1108%:温度提高增大原子平均动能,促进位错运动与晶界滑动,增强晶界协调变形能力,从而降低流变应力、提高伸长率;温度提高 60℃使伸长率提升 58.5%,表明合金超塑性对温度敏感。

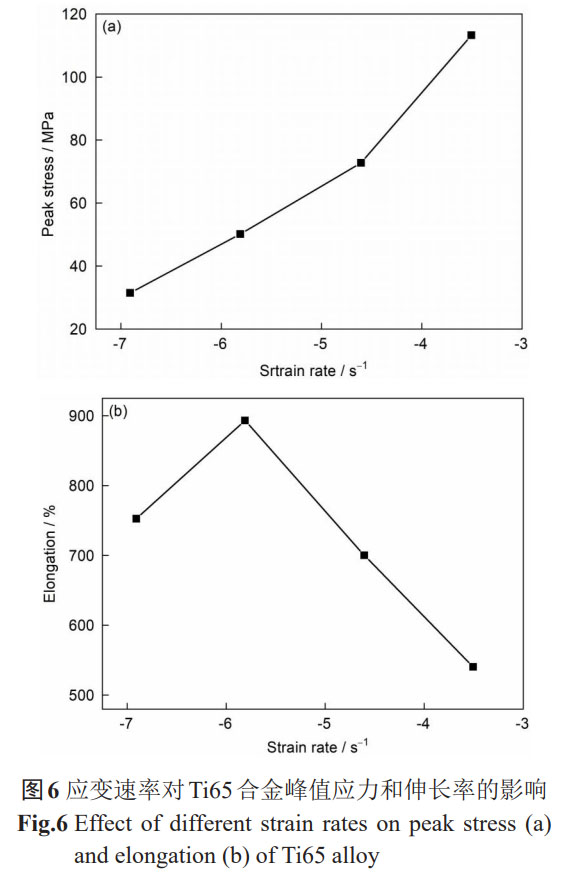

图 6 为应变速率对 Ti65 钛合金峰值应力和伸长率的影响(变形温度 940℃)。可见随应变速率提高,峰值应力增大:高应变速率使位错密度快速升高、位错塞积,扩散蠕变与位错滑移来不及调节晶界滑动,应力集中难以释放,导致流变应力增大。伸长率随应变速率变化呈 “先升后降” 趋势:应变速率 0.001 s⁻¹ 时伸长率 752%,0.003 s⁻¹ 时升至 893%(畸变能与动态再结晶驱动力增大,软化效应强于硬化);应变速率>0.003 s⁻¹ 时,加工硬化增强,伸长率减小,但 0.03 s⁻¹ 时仍达 540%,表明 Ti65 板材超塑变形能力良好,可用于复杂薄壁件成形。

2.2 应变速率敏感性指数m和变形激活能Q

2.2.1 m值与n值计算

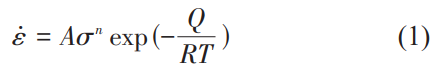

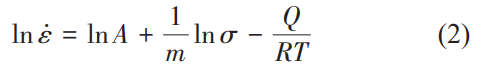

钛合金高温超塑变形稳态阶段,应变速率与流变应力满足 Arrhenius 关系式 [17,18]:

式中:A为材料常数;n=1/m(m为应变速率敏感性指数);Q为变形激活能;R= 8.314 J/(mol.K);T为绝对温度。

对式(1)取对数,在恒定温度与应变下,

视为常数Km,于是可由式

视为常数Km,于是可由式

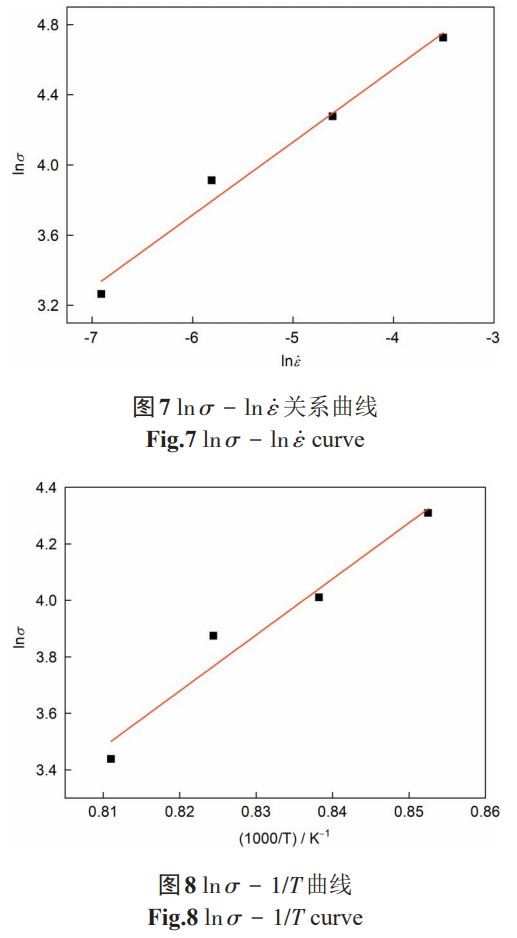

求出m。在Ti65钛合金的真应力-真应变曲线(图4)中选取稳态流变阶段的应变量ε=0.4对应的流变应力求解m值,可画出如图7所示的lnσ-lnε曲线,曲线的斜率即为变形温度940℃时的m值。由图 7 得m=0.42,表明合金抵抗缩颈能力好、变形均匀,与宏观无缩颈现象一致。(试样的宏观形貌表明其变形均匀,没有缩颈)。

晶界滑动对变形的贡献越大,m值越大,m=0.5时超塑变形以晶界滑动为主 [18,19];Ti65 合金m=0.42,说明变形机制除晶界滑动外还存在其他方式。由m=0.42计算得应力指数n=1/m=2.5为扩散蠕变,n=2为晶界滑动,n=3为位错滑移,n>4为位错攀移 [18,19];Ti65 合金n=2.5,表明超塑变形机制以晶界滑动和位错滑移为主。

2.2.2 变形激活能Q计算

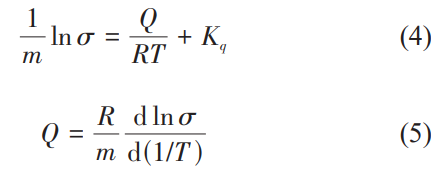

在恒定应变与应变速率下,lnε-lnA视为常数Kq,结合式(2)可得:

对lnσ-1/T曲线进行线性拟合,其结果如图8所示。根据式(4)计算出材料的超塑性变形激活能为393kJ/mol。根据文献[5,20,21],α-Ti的晶界自扩散自由能约为204kJ/mol,β-Ti的晶界自扩散自由能约为161kJ/mol。由此可见,Ti65钛合金940℃的超塑变形激活能远高于晶界自扩散自由能,表明这种材料在该变形条件下可能还存在动态再结晶、动态回复等需较高“势垒”的超塑变形机制。

2.3 微观组织演变

2.3.1 变形温度的影响

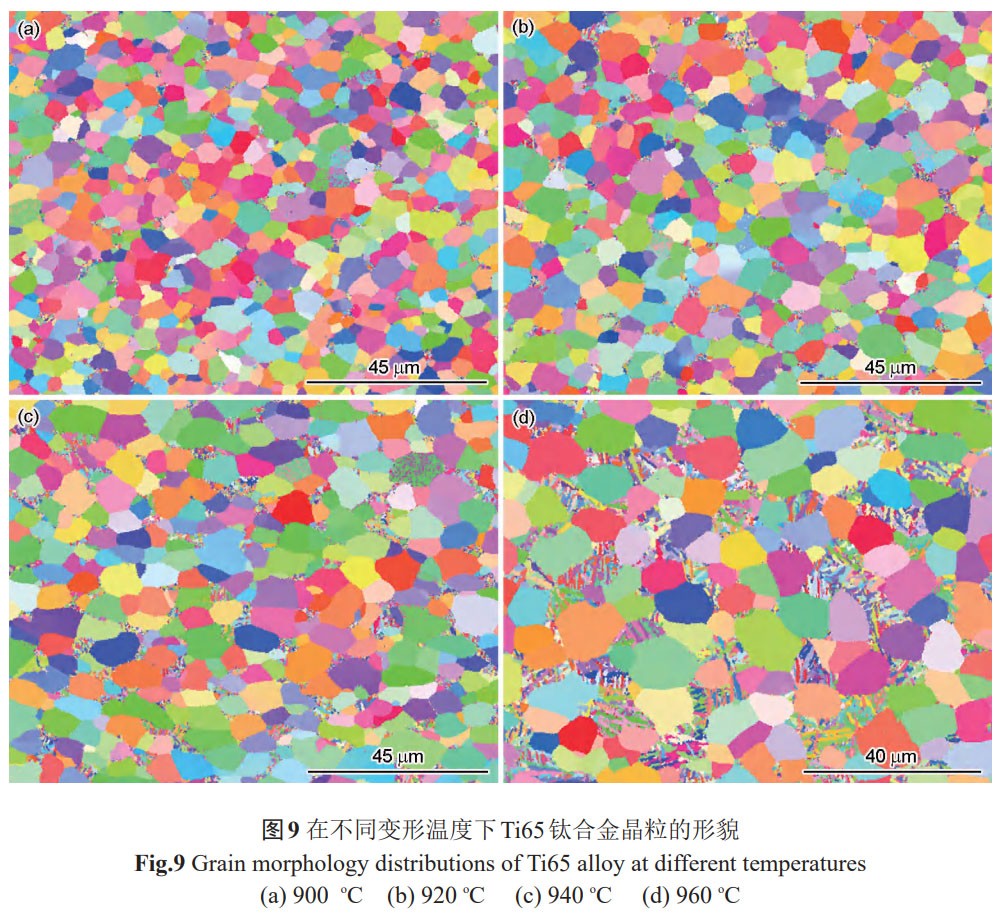

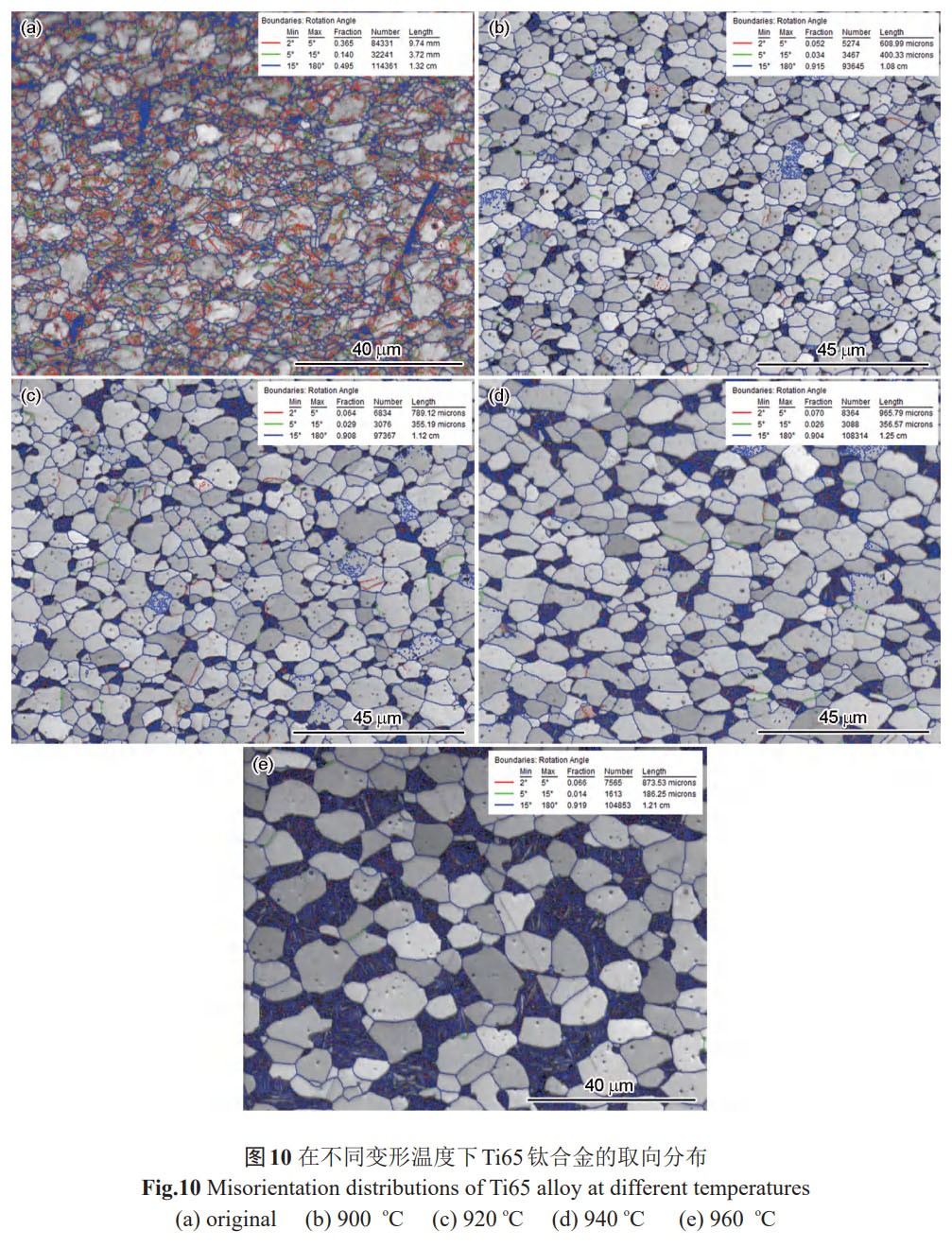

图9和10给出了Ti65钛合金在应变速率为0.003 s-1不同温度下超塑拉伸后断口附近均匀变形段的微观组织和取向分布,图10 中的红色和绿色线条分别表示取向差为 5°及以下、5°~15°的小角度晶界,蓝色线条表示取向差为15°~180°的大角度晶界。可以看出,在不同温度变形材料内部的初始组织均被动态再结晶生成的等轴晶取代,相邻晶粒的取向分布较分散,没有明显的变形织构。在原始材料中(图 10a),晶粒内有占比达到 50.5% 的小角度晶界;材料在 900 ℃变形后内部只有小部分晶粒含有小角度晶界,大角度晶界的占比达到 90.8%;随着变形温度的提高晶粒内的小角度晶界逐渐减少,晶界周围的再结晶细小晶粒越来越多。其原因是,在高温下位错运动和晶界滑移有足够的能量和驱动力,促进了动态再结晶。温度越高再结晶越充分,变形温度达到960 ℃晶界出现了大量的大角度晶界,表明动态再结晶后的组织又发生了不连续动态再结晶[24~26],即在该温度材料的变形能力最强。

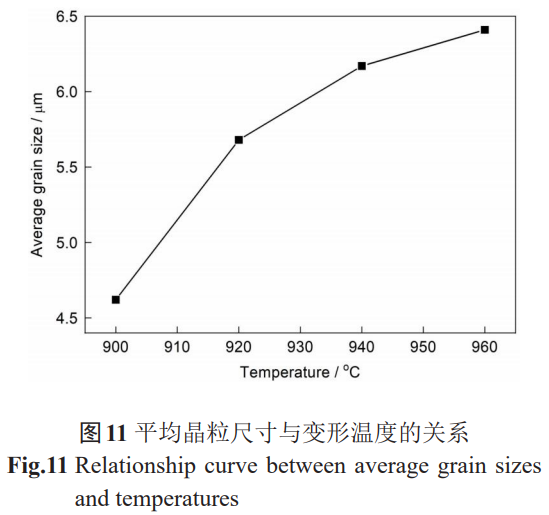

图11给出了平均晶粒尺寸与变形温度的关系。可以看出,随着变形温度的提高平均晶粒尺寸随之增大。变形温度为900℃的断口附近组织均匀,α相晶粒呈等轴状,平均晶粒尺寸为4.62μm。其原因是,在超塑变形过程中发生动态再结晶生成了细小的等轴晶粒;变形温度的提高促进了原子扩散、位错滑移和晶界迁移,使材料的动态再结晶较早完成,而生成的细小晶粒在高温下发生聚集长大。因此,变形温度为960℃时,过高的温度使晶粒显著长大,最大的平均晶粒尺寸为6.41μm。

2.3.2 应变速率的影响

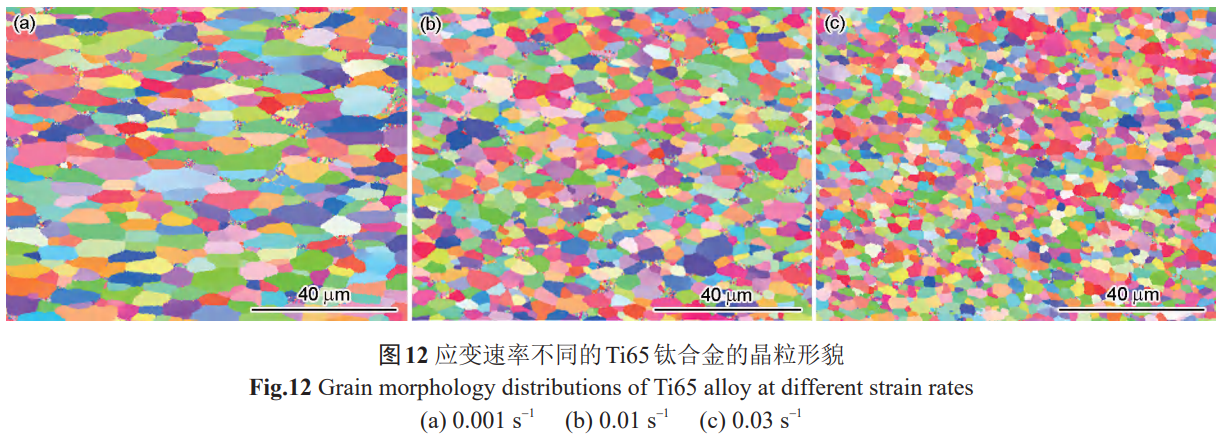

Ti65钛合金在940℃不同应变速率超塑拉伸后断口附近的微观组织,如图12和13所示。可以看出,变形后的组织为随机织构,晶粒取向分散。在较低的应变速率(例如0.001s-1和0.003s-1)下大部分晶粒内有少量或几乎没有小角度晶界和亚晶粒,表明在高温应变速率条件下变形,大部分晶粒因完全动态再结晶而细

化。应变速率为0.001s-1时晶粒沿拉伸方向变形为长条状,因为在低应变速率条件下变形,较小的畸变能提供的动态再结晶的驱动力不足以在完全动态再结晶后发生再结晶;在应变速率为0.003s-1条件下(图9c),在部分再结晶晶界上出现了呈“链条”状分布的晶界。这表明,在完全动态再结晶的晶界上发生了不连续动态再结晶,使材料的伸长率达到最大;应变速率较高(例如0.01s-1和0.03s-1)时在晶粒内出现了大量的小角度晶界,而连续动态再结晶需要大量的小角度晶界使亚晶粒连续转动形核[27,28],因此连续动态再结晶的程度逐渐提高,使晶粒明显细化。

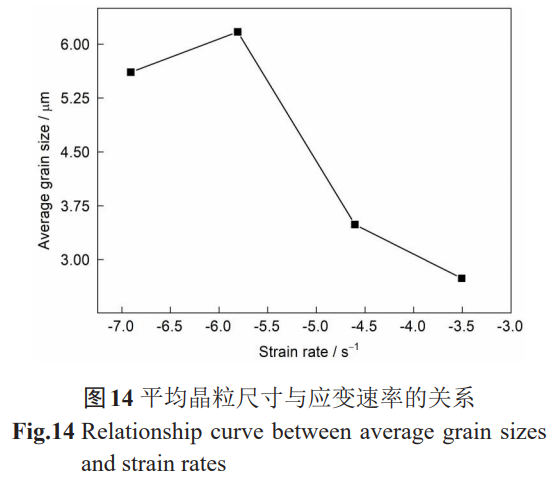

图14给出了平均晶粒尺寸与应变速率的关系。可以看出,随着应变速率的提高平均晶粒尺寸先增大后减小。应变速率为0.001s-1时平均晶粒尺寸为5.61μm,低于0.003s-1时为6.17μm。其原因是,应变速率较低(0.003s-1)时材料的伸长率较大,所以变形程度较高,应变诱导晶粒粗化。应变速率较高(高于0.003s-1)时,过高的应变速率缩短了材料的变形时间,以致动态再结晶细化后的晶粒来不及聚集长大而使晶粒尺寸逐渐减小。

3、结论

(1)随着变形温度的提高和应变速率的降低,Ti65钛合金的超塑变形的峰值应力逐渐减小,而断后伸长率随着变形温度的提高而增加,随应变速率的降低先减小后增加。在变形温度为960℃、应变速率为0.003s-1的条件下Ti65钛合金的伸长率最大(为1108%),表明其超塑变形性能较好。

(2)理论计算出Ti65钛合金超塑变形应变速率敏感指数m=0.42,表明其超塑变形机制不止是晶界滑动;Ti65钛合金的应力指数n=2.5,表明其晶界滑动和位错滑移为主要变形机制;超塑变形激活能(Q=393kJ/mol)高于晶界自扩散自由能,表明其超塑变形还受动态再结晶、动态回复等机制的影响。

(3)在Ti65钛合金的超塑变形过程中发生了连续动态再结晶生成了细小等轴晶粒,而且随着变形温度的提高和应变速率的降低不连续动态再结晶程度提高。

(4)随着变形温度的提高,Ti65钛合金超塑拉伸后细小等轴晶的晶粒长大;在提高应变速率和缩短变形时间的条件下,Ti65合金超塑拉伸后晶粒尺寸随着应变速率的提高先增大后减小。

参考文献

[1] Liu Z G, Li P J, Yin X Y, et al. Effects of deformation parameters on the superplastic behavior and microstructure evolution of TA32 alloy [J]. Rare Metal Materials and Engineering, 2018, 47 (11): 3473 (刘章光,李培杰,尹西岳等。变形参数对 TA32 合金的超塑性变形行为及微观组织演化的影响 [J]. 稀有金属材料与工程,2018, 47 (11): 3473)

[2] Zhang T, Liu Y, Sanders D G, et al. Development of fine-grain size titanium 6Al-4V alloy sheet material for low temperature superplastic forming [J]. Materials Science and Engineering A, 2014, 608: 265

[3] Kaibyshev O A, Safiullin R V, Lutfullin R Y, et al. Advanced superplastic forming and diffusion bonding of titanium alloy [J]. Materials Science and Technology, 2013, 22: 343

[4] Wu D P, Wu Y, Chen M H, et al. High temperature flow behavior and microstructure evolution of TC31 titanium alloy sheets [J]. Rare Metal Materials and Engineering, 2019, 48 (12): 3901 (吴迪鹏,武永,陈明和等. TC31 钛合金板材高温流变行为及组织演变研究 [J]. 稀有金属材料与工程,2019, 48 (12): 3901)

[5] Chen C, Chen M H, Xie L S, et al. Flow behavior of TA32 titanium alloy at high temperature and its constitutive model [J]. Rare Metal Materials and Engineering, 2019, 48 (3): 827 (陈灿,陈明和,谢兰生等. TA32 新型钛合金高温流变行为及本构模型研究 [J]. 稀有金属材料与工程,2019, 48 (3): 827)

[6] Liu Y Y, Chen Z Y, Jin T N, et al. Present situation and prospect of 600℃ high-temperature Titanium alloys [J]. Materials Review, 2018, 32 (11): 1863 (刘莹莹,陈子勇,金头男等. 600℃高温钛合金发展现状与展望 [J]. 材料导报,2018, 32 (11): 1863)

[7] Wanjara P, Jahazi M, Monajati H, et al. Hot working behavior of near-α alloy IMI834 [J]. Materials Science and Engineering A, 2005, 396: 50

[8] Singh N, Singh V. Effect of temperature on tensile properties of near-α alloy Timetal 834 [J]. Materials Science and Engineering A, 2008, 485(1-2): 130

[9] Boyer R R. An overview on the use of titanium in the aerospace industry [J]. Materials Science and Engineering A, 1996, 213(1-2): 103

[10] Huang D, Yang S L, Ma L, et al. Current research status and development of high-temperature Titanium alloys [J]. Iron Steel Vanadium Titanium, 2018, 39 (1): 60 (黄栋,杨绍利,马兰等。高温钛合金的研究现状及其发展 [J]. 钢铁钒钛,2018, 39 (1): 60)

[11] Chen Z Y, Liu Y Y, Jin Y F, et al. Research on 650℃ high temperature titanium alloy technology for aero-engine [J]. Aeronautical Manufacturing Technology, 2019, 62 (19): 22 (陈子勇,刘莹莹,靳艳芳等。航空发动机用耐 650℃高温钛合金研究现状与进展 [J]. 航空制造技术,2019, 62 (19): 22)

[12] Wang Q J, Liu J R, Yang R. High temperature titanium alloys: status and perspective [J]. Journal of Aeronautical Materials, 2014, 34 (4): 1 (王清江,刘建荣,杨锐。高温钛合金的现状与前景 [J]. 航空材料学报,2014, 34 (4): 1)

[13] Wu X Y, Chen Z Y, Cheng C, et al. Effects of heat treatment on microstructure, texture and tensile properties of Ti65 alloy [J]. Chinese Journal of Materials Research, 2019, 33 (10): 785 (吴汐玥,陈志勇,程超等。热处理对 Ti65 钛合金板材的显微组织、织构及拉伸性能的影响 [J]. 材料研究学报,2019, 33 (10): 785)

[14] Yue K. Study on microstructure and key high temperature mechanical properties of Ti65 alloy [D]. Hefei: University of Science and Technology of China, 2019 (岳颗. Ti65 合金显微组织及关键高温力学性能研究 [D]. 合肥:中国科学技术大学,2019)

[15] Li P, Xu H F, Meng M, et al. Hot deformation behavior and constitutive equation of Ti65 titanium alloy [J]. Journal of Plasticity Engineering, 2024, 31 (2): 120 (李萍,许海峰,孟淼等. Ti65 钛合金热变形行为及本构方程 [J]. 塑性工程学报,2024, 31 (2): 120)

[16] Feng Y, Chen Z Y, Jiang S M, et al. Effect of a NiCrAlSiY coating on cyclic oxidation and room temperature tensile properties of Ti65 alloy plate [J]. Chinese Journal of Materials Research, 2023, 37 (7): 523 (冯叶,陈志勇,姜肃猛等。一种 NiCrAlSiY 涂层对 Ti65 钛合金板材循环氧化和室温力学性能的影响 [J]. 材料研究学报,2023, 37 (7): 523)

[17] Lin D L, Sun F. Superplasticity in a large-grained TiAl alloy [J]. Intermetallics, 2004, 12(7-9): 875

[18] Yang X K, Wang K S, Shi J M, et al. High temperature deformation behaviour of TC17 titanium alloy [J]. Rare Metal Materials and Engineering, 2018, 47 (9): 2895 (杨晓康,王快社,史佳敏等. TC17 钛合金高温变形行为研究 [J]. 稀有金属材料与工程,2018, 47 (9): 2895)

[19] Zhang P. Micro-orientation evolution and deformation mechanism of Al-Li alloy 5A90 during superplastic deformation [D]. Changsha: Central South University, 2014 (张盼. 5A90 铝锂合金超塑性变形微取向演变及变形机理 [D]. 长沙:中南大学,2014)

[20] Zhang K F, Yin D L, Wang G F, et al. Microstructure evolution and fracture behavior in superplastic deformation of hot-rolled AZ31 Mg alloy [J]. Journal of Aeronautical Materials, 2005, 25 (1): 5 (张凯锋,尹德良,王国峰等。热轧 AZ31 镁合金超塑变形中的微观组织演变及断裂行为 [J]. 航空材料学报,2005, 25 (1): 5)

[21] Zhang T Y. Study on fine-grain size titanium 6Al-4V alloy material for low temperature superplasticity [D]. Changsha: Central South University, 2014 (张拓阳。细晶 TC4 合金的低温超塑性变形研究 [D]. 长沙:中南大学,2014)

[22] Li M Z, Bai C G, Zhang Z Q, et al. Hot Deformation Behavior of TC2 Titanium Alloy [J]. Chinese Journal of Materials Research, 2020, 34 (12): 892 (李沐泽,柏春光,张志强等. TC2 钛合金的高温热变形行为 [J]. 材料研究学报,2020, 34 (12): 892)

[23] Liang H Q, Guo H Z, Nan Y, et al. The identification of dynamic recrystallization type during hot deformation process [J]. Science China Materials, 2014, 44 (12): 1309 (梁后权,郭鸿镇,南洋等。高温变形过程中的动态再结晶类型识别 [J]. 中国科学:材料科学,2014, 44 (12): 1309)

[24] Lin Y C, He D G, Chen M S, et al. EBSD analysis of evolution of dynamic recrystallization grains and δ phase in a nickel-based superalloy during hot compressive deformation [J]. Materials & Design, 2016, 97: 13

[25] Sakai T, Belyakov A, Kaibyshev R, et al. Dynamic and post-dynamic recrystallization under hot, cold and severe plastic deformation conditions [J]. Progress in Materials Science, 2014, 60: 130

[26] McQueen H J. Development of dynamic recrystallization theory [J]. Materials Science and Engineering A, 2004, 387-389: 203

[27] Li D F, Guo S L, Peng H J, et al. The microstructure evolution and nucleation mechanisms of dynamic recrystallization in hot-deformed Inconel 625 superalloy [J]. Materials & Design, 2011, 32: 696

[28] Wang Y, Shao W Z, Zhen L, et al. Flow behavior and microstructures of superalloy 718 during high temperature deformation [J]. Materials Science and Engineering A, 2008, 497: 479

(注,原文标题:Ti65钛合金的超塑变形和微观组织演变)

相关链接

- 2025-10-05 Ti65钛合金板扩散连接界面孔洞愈合机制及力学性能响应:表面/体积/晶界扩散协同作用对焊合率的提升及α相晶粒长大对抗拉强度的影响

- 2025-09-30 Ti65钛合金板材在不同热成形参数下的力学性能与显微组织关联研究 ——从峰值应力变化规律到等轴状韧窝数量与塑性的适配性

- 2024-11-09 激光沉积Ti65钛合金显微组织和疲劳性能

- 2020-09-23 超塑成形用TC4钛合金板材国军标规范 GJB 2921-97