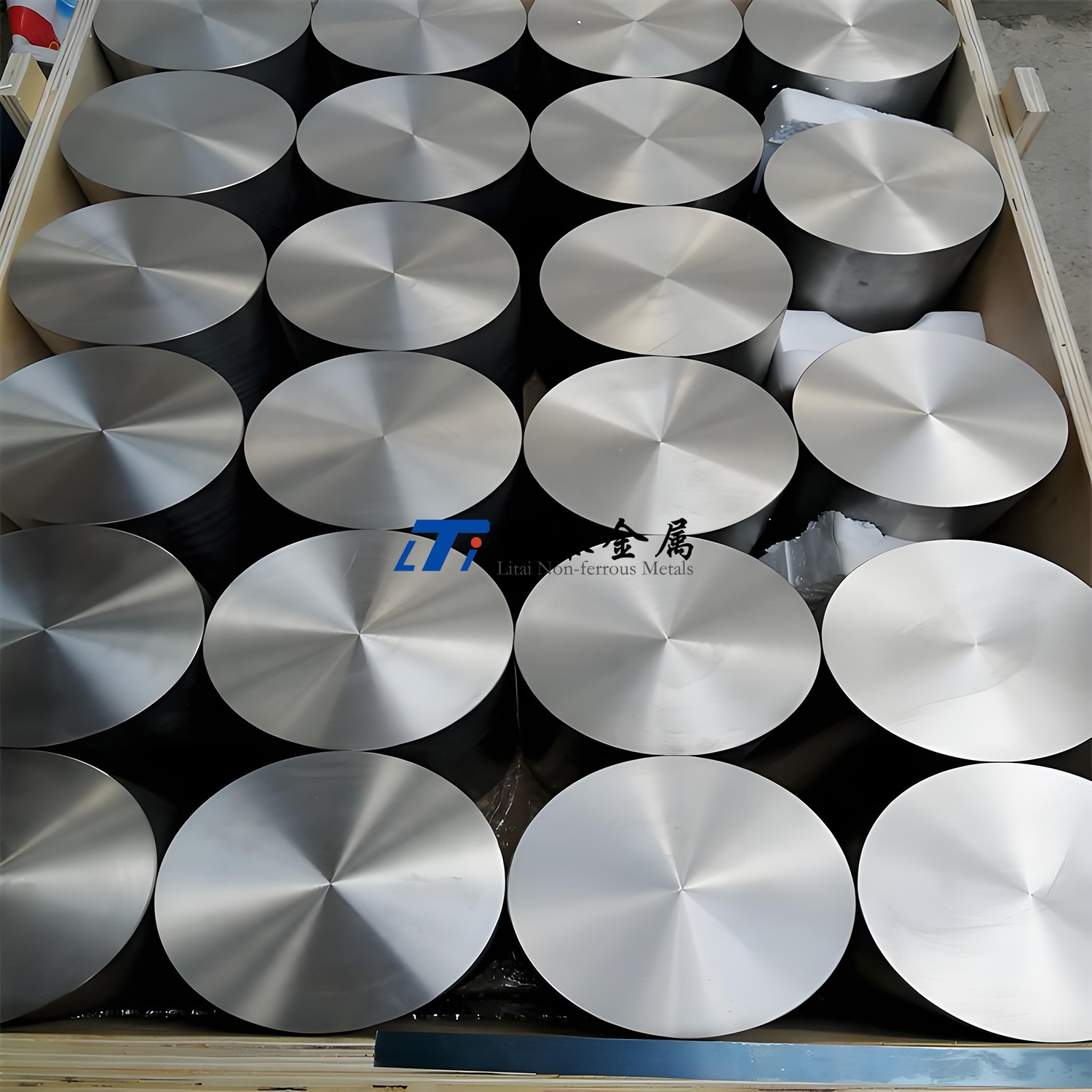

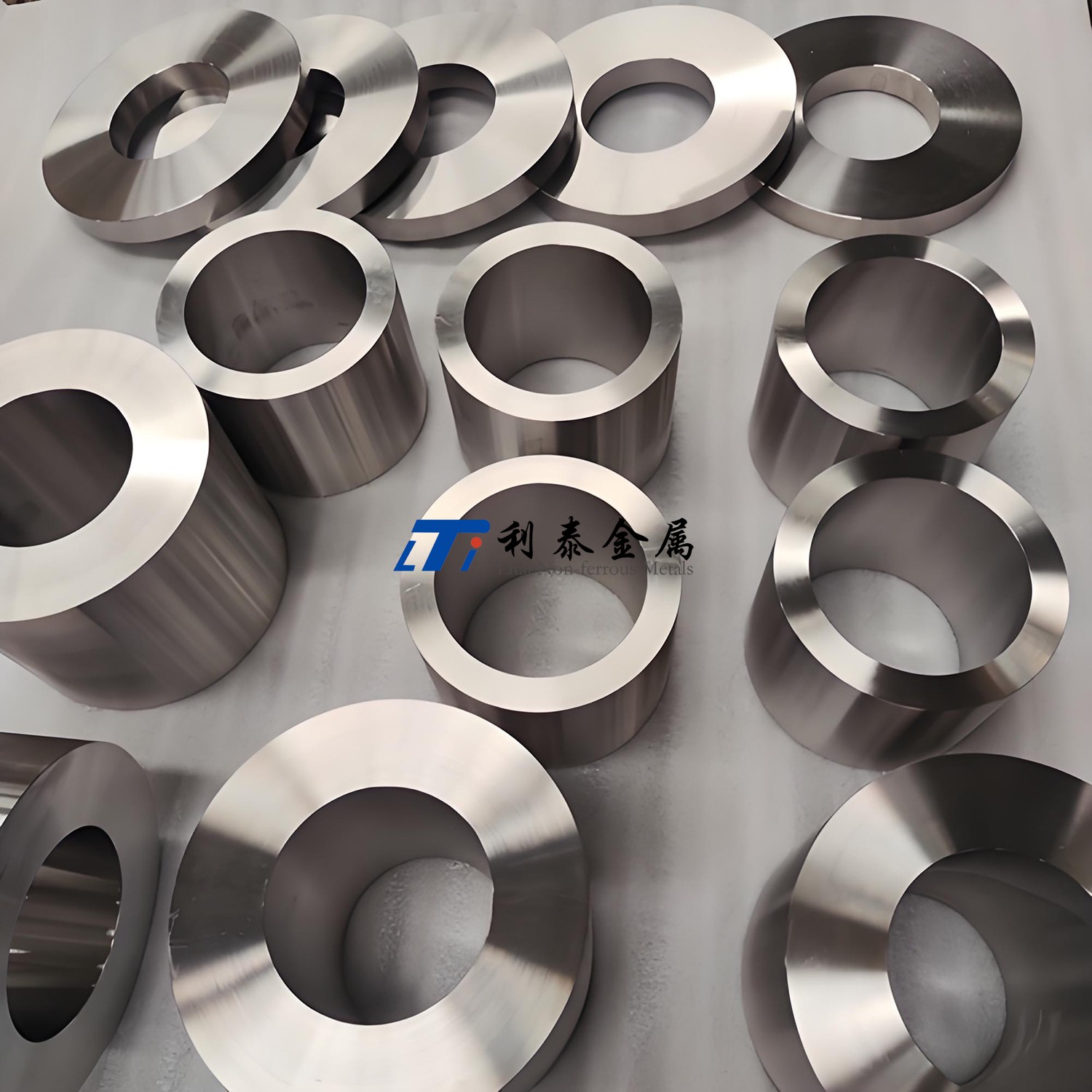

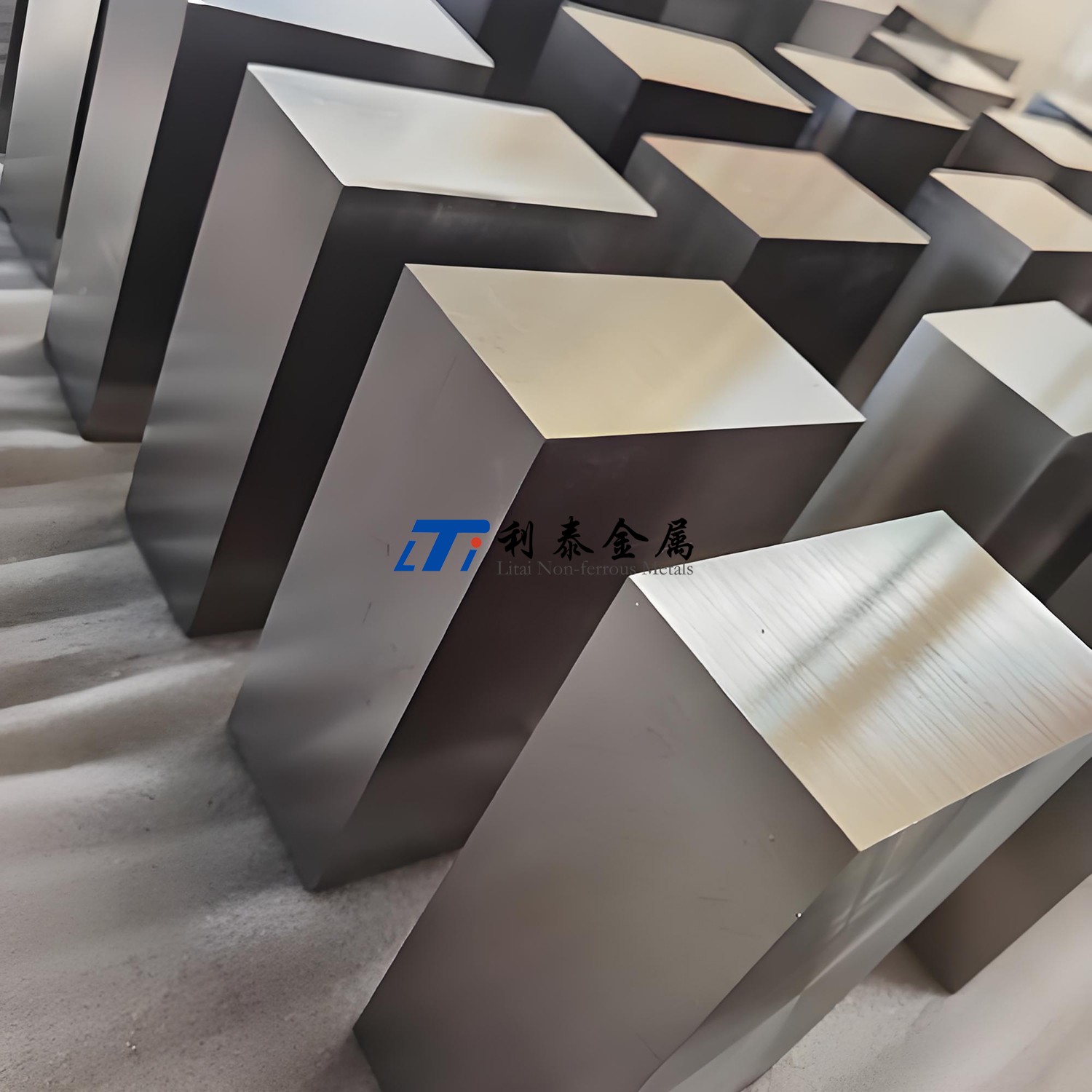

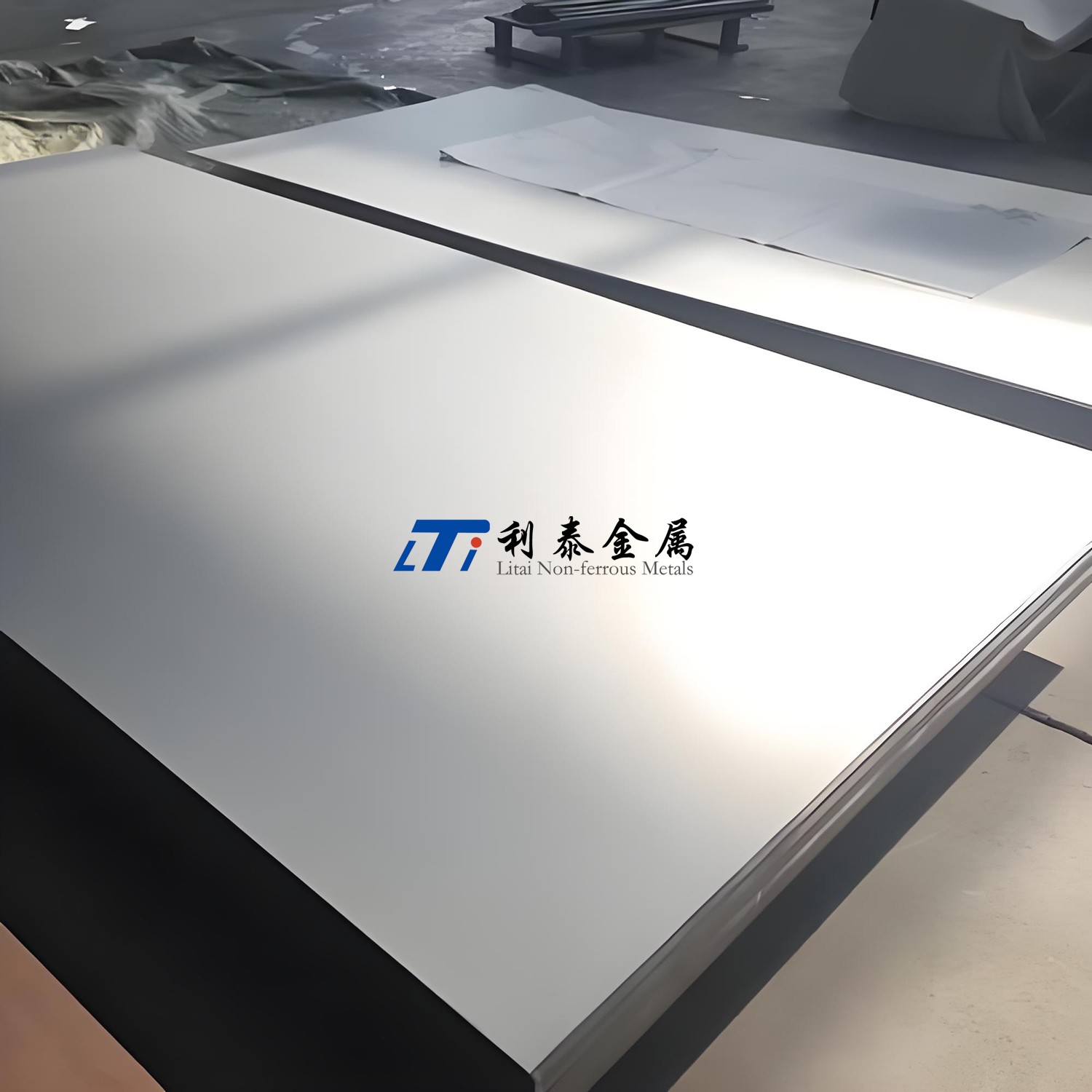

Ti75合金作为我国自主研发的近α型钛合金,凭借中等强度、优异的耐腐蚀性、高韧性及良好的焊接性能,在船舶制造、海洋工程、石油化工等领域展现出广阔的应用前景。与传统钛合金相比,其综合性能更优,尤其是断裂韧性和疲劳性能显著提升,成为海洋装备轻量化与高可靠性设计的关键材料之一。

近年来,针对Ti75合金的加工工艺与性能调控研究成为热点。激光焊接作为高效连接技术,其接头质量直接影响结构安全性;超塑性变形为复杂构件成形提供了新途径;时效处理则是优化材料力学性能的重要手段。本文系统梳理Ti75合金在激光焊接、超塑性变形及时效处理方面的研究成果,为其工程应用提供理论支撑与技术参考。

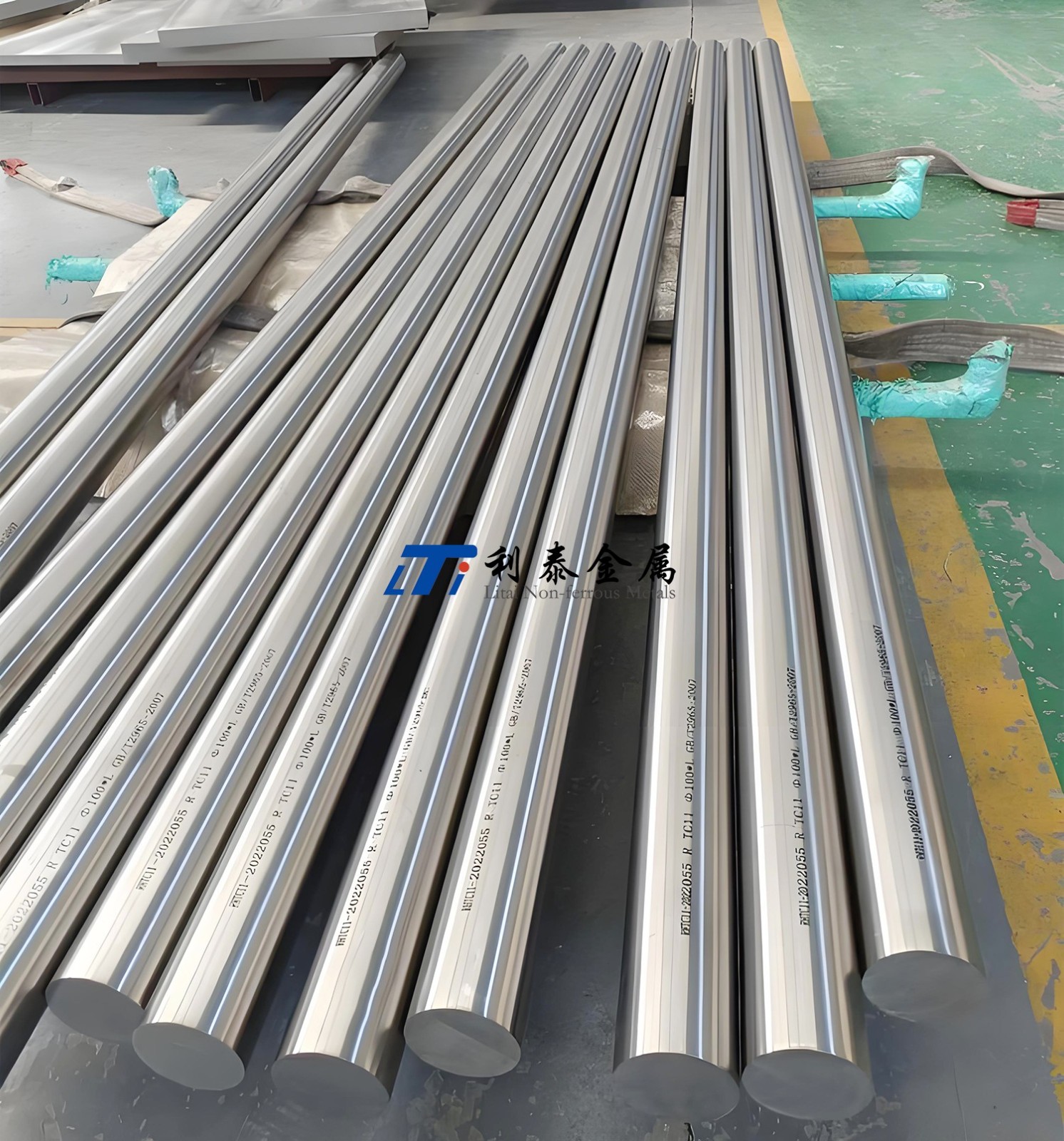

利泰金属基于四篇核心研究论文,整合Ti75合金的化学成分、力学性能基础数据,重点分析激光焊接工艺参数对焊缝质量的影响、超塑性变形机制及时效工艺对组织性能的调控规律,最终形成涵盖材料特性、加工工艺与性能优化的完整技术体系。

一、Ti75合金的材料特性基础

1.1 化学成分与相组成

Ti75合金属于近α型钛合金,其名义成分为 Ti-3Al-2Mo-2Zr,具体化学成分如表 1 所示。该合金以α相为基体,含少量β相,β相变点为 920~930℃。α相为密排六方结构(HCP),赋予合金高强度与耐腐蚀性;β相为体心立方结构(BCC),可通过固溶强化与弥散析出改善合金塑性与韧性。

表 1Ti75合金的化学成分(质量分数 /%)

| Al | Mo | Zr | Fe | H | O | Ti |

| 2.86~2.94 | 1.90~2.23 | 1.97~2.10 | 0.04~0.14 | 0.002~0.007 | 0.07~0.10 | 余量 |

1.2 基础力学性能

退火态Ti75合金的力学性能如表 2 所示,其屈服强度约 640~697 MPa,抗拉强度 720~786 MPa,断后延伸率 13%~15.3%,冲击韧性 55 J,表现出中强韧性匹配特征。淬火处理后,由于马氏体α' 相的形成,强度显著提升(屈服强度 842 MPa,抗拉强度 996 MPa),但塑性下降(延伸率 4.6%),需通过时效处理实现强韧性平衡。

表 2Ti75合金的基础力学性能

| 状态 | 屈服强度(MPa) | 抗拉强度(MPa) | 断后延伸率(%) | 冲击韧性(J) |

| 退火态 | 640~697 | 720~786 | 13~15.3 | 55.0 |

| 淬火态 | 842 | 996 | 4.6 | 46.3 |

二、Ti75合金的激光焊接工艺与接头性能

2.1 激光焊接设备与参数设计

实验采用 10 kW 连续光纤激光器(IPG 公司)与 KUKA 机器人焊接系统,聚焦焦距 382 mm,焊接过程中采用 99.9% 氩气保护(流量 20 L/min)。核心工艺参数包括激光功率、焊接速度、离焦量及搭接间隙,具体优化范围如表 3 所示。

表 3Ti75合金激光焊接的关键工艺参数

| 参数 | 优化范围 | 作用 |

| 激光功率 | 3000~3100 W | 影响热输入与熔透性 |

| 焊接速度 | 0.04~0.045 m/s | 控制热输入与焊缝成形 |

| 离焦量 | -1~1 mm | 调节光斑大小与能量密度 |

| 搭接间隙 | 0.10~0.15 mm | 减少飞溅与未焊透缺陷 |

2.2 焊缝成形与宏观形貌

焊缝截面可分为三个区域:焊缝区(WS)、熔合线(FL)及热影响区(HAZ)。随激光功率从 2.7 kW 增至 3.3 kW,热输入量从 67.5 J/mm 增至 82.5 J/mm,焊缝宽度从 1.90 mm 增至 2.85 mm,且出现轻微下塌现象(下塌量 0.05~0.10 mm)。当搭接间隙超过 0.2 mm 时,易产生未焊透与气孔缺陷;间隙过小(<0.1 mm)则导致飞溅严重、氧化加剧(焊缝呈黄色)。

2.3 接头显微组织演变

母材组织:由等轴α相、片状α相及少量β相组成,呈现双态组织特征,存在纵向条纹织构。

焊缝区(WS):激光焊接的快速加热与冷却使原始β晶粒发生动态再结晶,形成针状马氏体α' 相与残余β相,马氏体含量随热输入增加而增多。

热影响区(HAZ):受焊接热循环影响,α相发生粗化,β相沿晶界析出,硬度高于母材。

2.4 力学性能分析

拉伸性能:在优化工艺参数下(3000~3100 W,0.04 m/s),接头抗拉强度达 720~740 MPa,与母材相当,断裂位置位于母材;当热输入过高(82.5 J/mm),焊缝缺陷增加,断裂发生在焊缝,强度降至 679 MPa。

显微硬度:焊缝区硬度 340~380 HV,热影响区 315 HV,均高于母材(265 HV),归因于马氏体强化与动态再结晶细化作用。

三、Ti75合金的超塑性变形行为

3.1 超塑性拉伸性能

在 800~900℃范围内,Ti75合金表现出优异的超塑变形能力。当温度为 900℃、拉伸速度 2 mm/min 时,延伸率达到 1073%,应变速率敏感性指数 m>0.3。变形过程中,动态再结晶通过大角度晶界弓出形核,使板条组织转化为等轴细晶(1~2 μm),晶界滑移为主要变形机制,β相通过扩散与位错运动协调α晶粒转动。

3.2 超塑性压缩行为

最佳变形条件:800℃、应变速率 5×10⁻⁴ s⁻¹ 时,m 值最大(>0.3),压缩变形后组织均匀等轴化。

高温软化机制:900℃时,晶粒异常长大(>10 μm),晶界滑移受阻,变形以晶内位错运动与扩散蠕变为主,m 值下降。

3.3 变形机制模型

Ti75合金超塑性变形符合等应变速率模型,α相变形由位错蠕变协调晶界滑移主导,β相则结合扩散蠕变与位错蠕变。动态再结晶消除应力集中,β相抑制α晶粒粗化,共同保障超塑性能。

四、时效工艺对Ti75合金组织与性能的影响

4.1 时效工艺参数与组织演变

采用β相区淬火(980℃/2h/WC)模拟焊接热影响区组织,获得片层α相与马氏体α' 相,再经不同时效处理(表 4),组织演变如下:

低温时效(500~600℃):马氏体α' 分解为弥散α+β相,形成弥散强化。

高温时效(650~750℃):片层α相合并长大,边界弯曲,β相粗化,软化作用增强。

表 4Ti75合金的时效工艺与组织特征

| 时效温度(℃) | 时效时间(h) | 组织特征 |

| 500 | 2~8 | 弥散α+β相,片层结构完整 |

| 650 | 2~8 | 片层α相部分合并,β相析出 |

| 750 | 2~8 | 片层α相显著粗化,局部球化 |

4.2 力学性能调控规律

强度:随时效温度升高,屈服强度从 924 MPa(500℃)降至 768 MPa(750℃),归因于弥散强化减弱与晶粒粗化。

塑性与韧性:延伸率从 4.6%(淬火态)增至 13.8%(750℃/8h),冲击韧性先降后升,650℃时达最低,750℃时恢复至 50 J,因片层α相粗化阻碍裂纹扩展。

断口特征:淬火态为典型准解理断裂,高温时效后解理平面出现浅韧窝,塑性改善。

五、总结

Ti75合金作为高性能船用钛合金,其加工工艺与性能调控研究取得显著进展:

激光焊接:优化参数(3000~3100 W,0.04 m/s,0.1 mm 间隙)可获得与母材等强的接头,焊缝组织以马氏体与动态再结晶晶粒为主。

超塑性变形:800~900℃下通过动态再结晶实现细晶化,延伸率超 1000%,适用于复杂构件成形。

时效处理:750℃/2h 工艺可平衡强度与韧性,使冲击韧性恢复至 50 J,满足海洋工程对材料韧性的要求。

未来研究需聚焦焊接 - 时效复合工艺优化,进一步提升接头疲劳性能,推动Ti75合金在深海装备中的规模化应用。

参考文献

[1] 曹守启,何鑫,刘婉荣,等.Ti75合金激光焊接接头的组织及力学性能 [J]. 材料科学与工艺,2021, 29 (1):53-58.

[2] 曹守启,何鑫,上官春霞,等. Ti75 钛合金激光焊接性能与工艺 [J]. 应用激光,2020, 40 (2):243-248.

[3] 李长亮.Ti75合金超塑性变形研究 [D]. 东北大学,2003.

[4] 尹艳超,刘甲,张帅锋,等。时效工艺对Ti75合金显微组织及力学性能的影响 [J]. 钛工业进展,2023, 40 (1):21-26.

无相关信息