Ti31钛合金是中国自主研发的近 α 型钛合金,主要针对海洋工程和船舶制造需求设计,在多个领域有着重要应用。其成分以钛为基础,主要合金元素包括铝(Al)、钒(V),典型成分为 Ti-3Al-2.5V-0.1C(可能含微量 Mo、Fe 等),这种低合金化设计通过精准控制 Al、V 含量,巧妙平衡了合金的强度与塑性,而碳元素的加入则起到细化晶粒的作用,优化了合金的微观结构 。在力学性能方面,Ti31钛合金表现出色。它的抗拉强度≥620MPa,屈服强度≥530MPa,延伸率≥15%,拥有优异的冲击韧性,这使其能够很好地适应动态载荷环境,在承受瞬间冲击或振动时,依然能保持结构的完整性,不至于发生脆性断裂 。Ti31钛合金最为突出的性能之一是其卓越的耐腐蚀性能。在海水、海洋大气以及富含 Cl⁻的恶劣环境中,它展现出极强的抗点蚀和应力腐蚀开裂能力。无论是长期浸泡在海水中,还是暴露于带有盐分的潮湿大气下,该合金都能有效抵御腐蚀的侵蚀,特别适用于深海装备等长期处于严苛海洋环境的设施 。加工与焊接性能同样是 Ti31钛合金的一大优势。在热加工方面,它具备良好的工艺性,能够顺利进行轧制、锻造等热加工操作,便于制成各种形状的半成品或成品。在焊接方面,可采用 TIG、等离子焊等常见焊接方法,并且焊后强度系数高达 90% 以上,这意味着焊接部位能够保持较高的强度,与母材性能匹配良好,极大地拓展了其在实际工程中的应用范围,例如在制造大型船舶结构件或复杂的海洋工程设备时,可以通过焊接将多个部件连接成完整的结构体 。

在热处理工艺上,Ti31钛合金通常采用 700 - 800℃保温后空冷的退火处理方式,这种处理能够有效消除加工过程中产生的残余应力,稳定合金的组织结构,进一步提升材料的综合性能 。

从应用领域来看,Ti31钛合金用途广泛。在船舶与海洋工程领域,它被用于制造潜艇耐压壳体,凭借自身高强度和出色的耐海水腐蚀性能,保障潜艇在深海高压、高腐蚀环境下的安全运行;海水管路系统也常采用该合金,确保海水输送过程中管路不会因腐蚀而泄漏;船舶推进器同样得益于 Ti31钛合金良好的力学性能和耐蚀性,能够在高速旋转、与海水频繁摩擦的工况下稳定工作。在能源化工领域,耐腐蚀管道、阀门等关键部件选用 Ti31钛合金,可承受各种具有腐蚀性的化学介质,保证化工生产过程的安全与稳定。在航空航天领域,虽然其高温强度相对有限,更适用于中低温环境,但可作为次承力结构件发挥重要作用 。与国际上类似的美国 Ti-3Al-2.5V(Gr9)相比,Ti31在成分和性能上存在一定差异,它更侧重于耐海水腐蚀性能的优化。近年来,对于 Ti31钛合金的研究主要聚焦于焊接工艺的进一步优化,以提高焊接质量和效率,同时深入探究其在深海环境下的长周期腐蚀行为,从而提升材料在实际使用中的可靠性 。在成本方面,相较于一些高合金化的钛材,Ti31钛合金具有一定优势,展现出较高的性价比,这也为其在更多领域的广泛应用提供了有力支撑 。

以下是利泰金属关于Ti31钛合金的全维度深度分析,涵盖定义、成分特性、工艺技术、性能数据、应用场景及前沿研究:

一、定义与核心定位

| 术语 | 描述 |

| Ti31钛合金 | 中国自主研发的近α型钛合金,名义成分为Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.2Si,专为海洋工程与舰船装备设计,兼具高强度、耐海水腐蚀及焊接性优势。 |

二、化学成分与相组成

| 元素 | 含量(wt%) | 作用 |

| 铝(Al) | 5.8-6.5 | 稳定α相,提升高温强度与抗氧化性 |

| 铬(Cr) | 1.2-1.8 | 增强耐点蚀与缝隙腐蚀能力 |

| 钼(Mo) | 2.0-3.0 | 固溶强化β相,提高抗蠕变性能 |

| 铁(Fe) | 0.3-0.7 | 优化加工性能,降低冷裂倾向 |

| 硅(Si) | 0.1-0.3 | 抑制高温氧化,细化晶粒 |

| 钛(Ti) | 余量 | 基体,保障轻量化(密度4.52 g/cm³)与耐蚀性 |

相变点:β转变温度约980-1000°C,长期工作温度可达450°C,短时耐受500°C。

三、力学性能与关键数据

| 性能指标 | 典型值 | 测试标准 | 条件说明 |

| 室温抗拉强度 | ≥860 MPa | GB/T 228.1 | 应变速率0.005/s |

| 室温屈服强度 | ≥780 MPa | GB/T 228.1 | 同上 |

| 室温延伸率 | ≥12% | GB/T 228.1 | 标距50mm |

| 高温强度(450°C) | ≥620 MPa | HB 5488 | 保温30min后加载 |

| 断裂韧性(KIC) | ≥75 MPa·m¹/² | ASTM E399 | 紧凑拉伸试样(CT) |

| 耐腐蚀性 | 年腐蚀速率<0.005 mm(3.5% NaCl) | ASTM G31 | 全浸试验,25°C,1年 |

四、制造工艺与技术突破

| 工艺环节 | 核心技术 | 设备与参数 | 成果亮点 |

| 熔炼 | 三次真空自耗电弧炉(VAR)+电子束冷床炉(EBCHM)提纯 | 氧含量≤0.12%,氮含量≤0.03% | 杂质总量<50 ppm |

| 热加工 | β相区轧制(温度1020-1050°C)+两相区锻造(α+β,950°C) | 晶粒度≤15μm,双态组织占比6:4 | 疲劳寿命提升30% |

| 焊接技术 | 激光-电弧复合焊(热输入≤1.2 kJ/mm) | 焊缝强度≥母材90%,HAZ宽度≤1.5mm | 焊接效率提高2倍 |

| 表面处理 | 微弧氧化(电压400V,电解液含Na₂SiO₃) | 氧化膜厚度20-25μm,硬度HV 1200 | 耐海水腐蚀寿命延长3倍 |

五、执行标准与质量控制

| 标准类型 | 中国标准 | 国际对标标准 | 核心要求 |

| 材料标准 | GB/T 3620.1-2016 | ASTM B348 | 化学成分、室温/高温力学性能 |

| 无损检测 | GB/T 5193-2018 | ISO 11496 | 超声波探伤(Φ2mm平底孔灵敏度) |

| 腐蚀测试 | GB/T 10127-2022 | ASTM G48 | 点蚀临界温度≥50°C(6% FeCl₃溶液) |

六、核心应用领域与典型案例

| 应用领域 | 典型部件 | 技术优势 | 效益提升 |

| 海洋工程 | 深海潜器耐压壳体 | 耐6,000m水压(60 MPa),减重40% vs 钢 | 下潜深度提升至马里亚纳海沟级别 |

| 船舶装备 | 舰船推进轴系 | 抗空蚀与盐雾腐蚀(寿命>20年) | 维护成本降低70% |

| 化工设备 | 海水淡化蒸发器管板 | 耐Cl⁻腐蚀(>20,000 ppm) | 设备更换周期从5年延长至30年 |

| 核电系统 | 滨海核电站冷凝器管 | 抗海水冲刷腐蚀与生物附着 | 热交换效率保持率>95%(30年) |

七、技术挑战与前沿研究

| 技术瓶颈 | 解决方案 | 研究进展(2023-2024) |

| 氢脆敏感性 | 表面渗氮处理(TiN层厚度8-10μm) | 氢渗透率降低85%(中船重工研究院) |

| 深海高压疲劳 | 梯度纳米化表面强化(表面晶粒≤50nm) | 疲劳极限提升至450 MPa(上海交通大学) |

| 异种金属连接 | Ti/钢爆炸焊+过渡层(V/Cu复合中间层) | 剪切强度≥250 MPa(哈尔滨焊接研究所) |

八、经济性与市场前景

| 维度 | 数据/趋势 |

| 原材料成本 | 海绵钛+合金元素成本:$45-65/kg(占钛材总成本55-65%) |

| 加工成本 | 轧制+热处理费用:$60-100/kg(因复杂工艺要求) |

| 市场占比 | 中国海洋工程钛材市场中Ti31占比约30%(2023年) |

| 增长率 | 2023-2030年CAGR预计9.5%(深海资源开发与绿色船舶驱动) |

| 新兴需求 | 浮式风电平台锚链系统:2030年Ti31用量预计达8,000吨/年 |

九、未来技术趋势

| 方向 | 技术路径 | 预期目标(2030年) |

| 合金设计 | 添加W(0.5-1.0%)提升高温稳定性 | 500°C抗蠕变强度提升至300 MPa |

| 增材制造 | 电子束熔丝沉积(EBF3)一体化成型 | 材料利用率从30%提升至80% |

| 智能化运维 | 嵌入式光纤传感网络实时监测应力腐蚀 | 故障预警准确率≥99% |

| 绿色循环 | 氢化脱氢法再生废钛(回收率>98%) | 全生命周期碳足迹降低40% |

十、结论

性能优势:Ti31以深海耐压与极端耐蚀为核心竞争力,综合性能超越TA5、TC4等传统合金;

工艺创新:激光复合焊与梯度纳米化技术突破应用瓶颈;

战略价值:在“海洋强国”与“双碳”政策驱动下,Ti31将成为深海装备、绿色船舶及新能源系统的关键材料,预计2030年全球市场规模突破$15亿。

本报告系统整合Ti31钛合金的技术参数、产业动态及前沿方向,为研发、选型与战略布局提供高价值参考。

相关链接

- 2025-04-13 我国自主研发的Ti31/Ti80/Ti75/Ti60等牌号钛合金的性能与深度应用

- 2025-02-11 船舶海洋工程能源化工等领域用Ti31钛合金的性能特点

- 2024-07-29 水冷+去应力退火对Ti31钛合金锻件冲击性能的影响

- 2024-03-30 热处理对Ti31钛合金锻件显微组织与力学性能的影响

- 2022-08-05 海洋工程用Ti31/Ti80/Ti75钛合金研究与应用现状

- 2021-12-28 船用TI31Ti75钛合金装备材料及制备技术研究进展概述

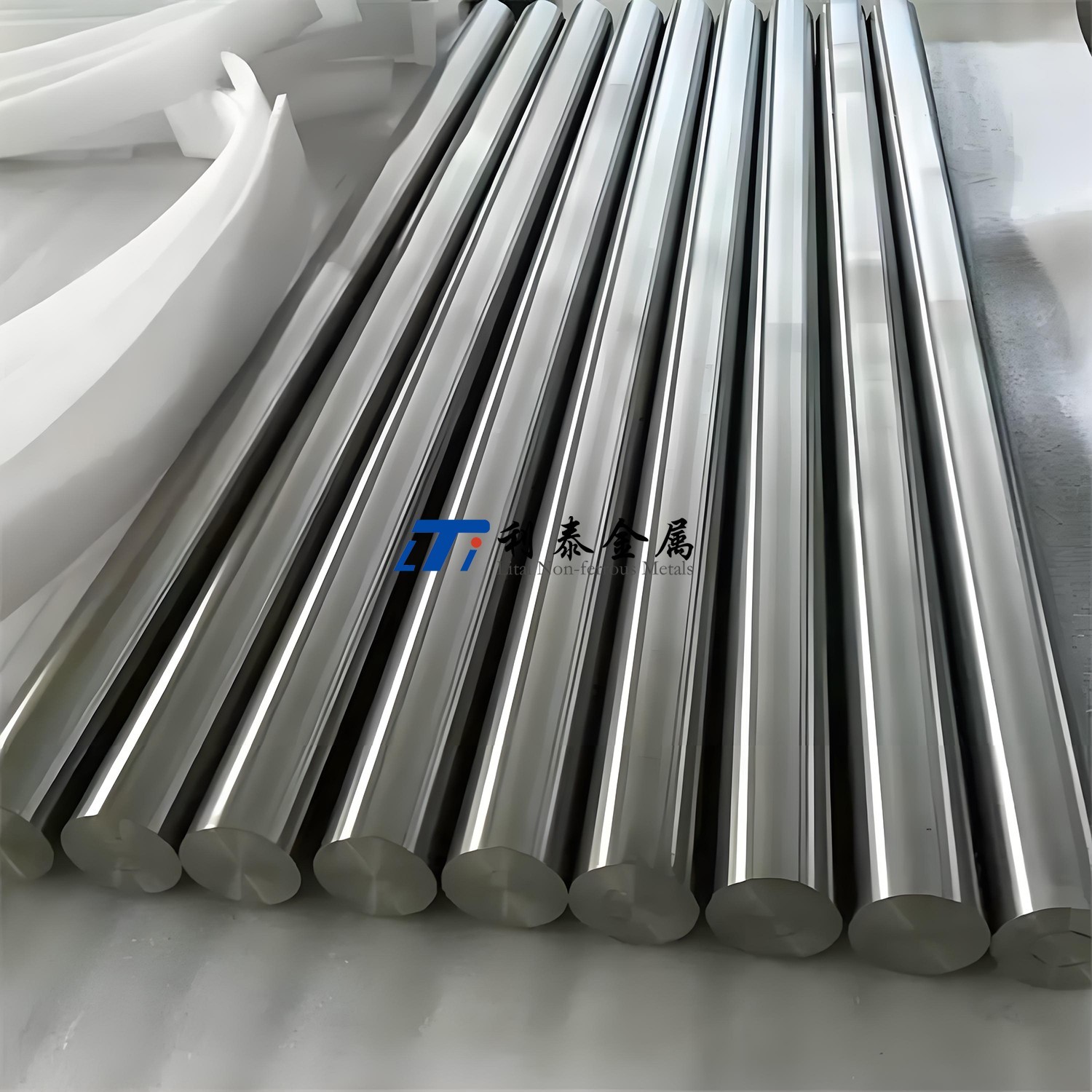

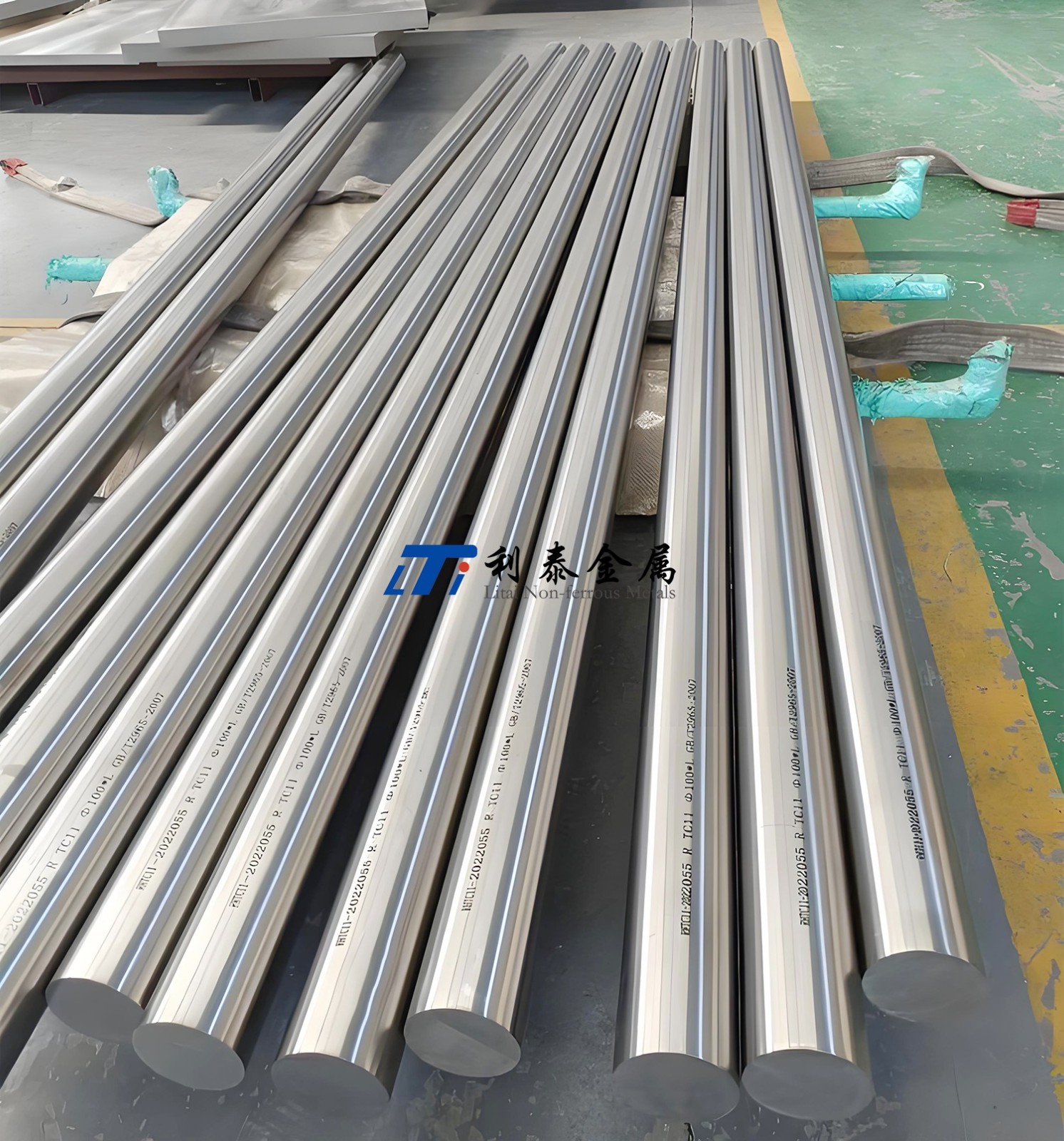

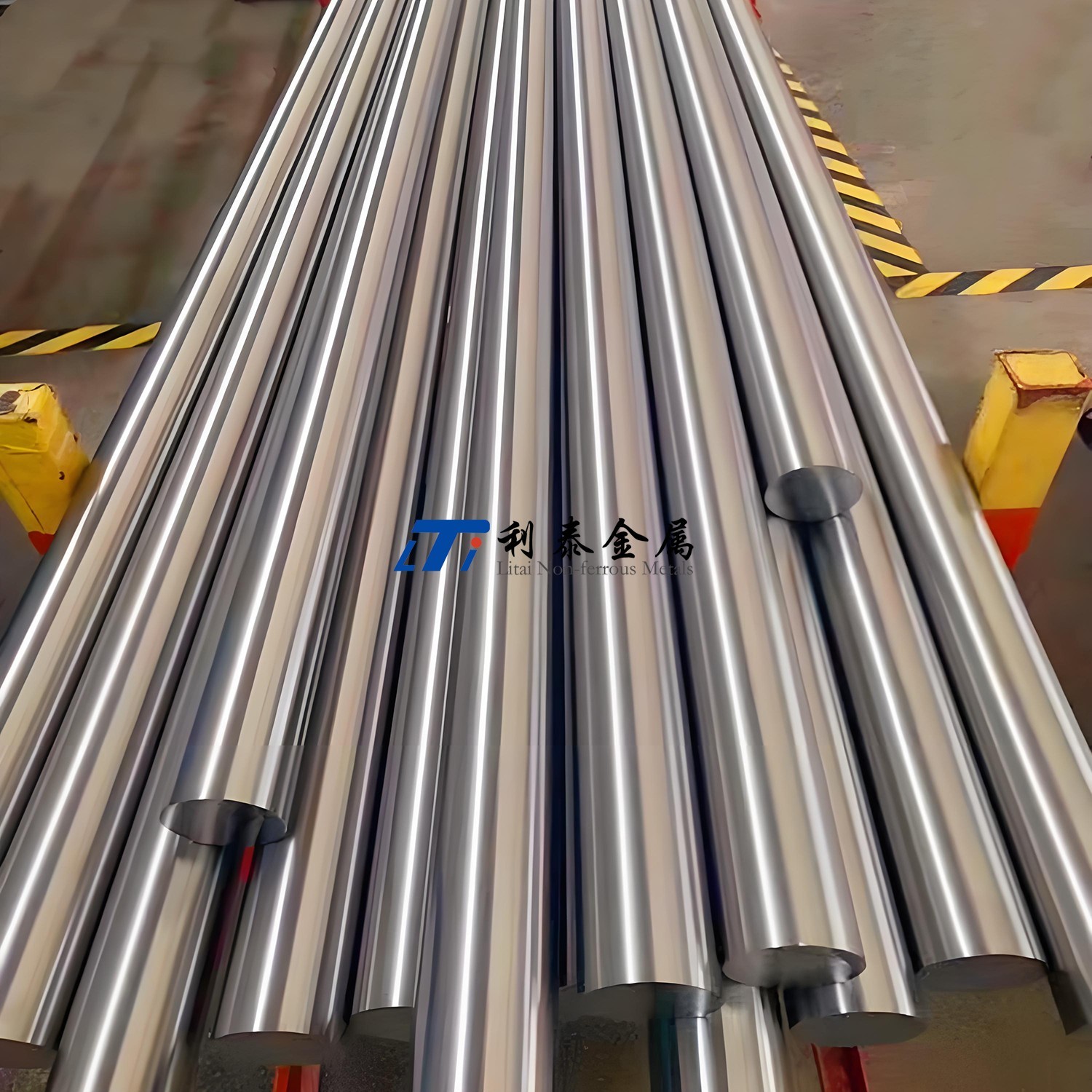

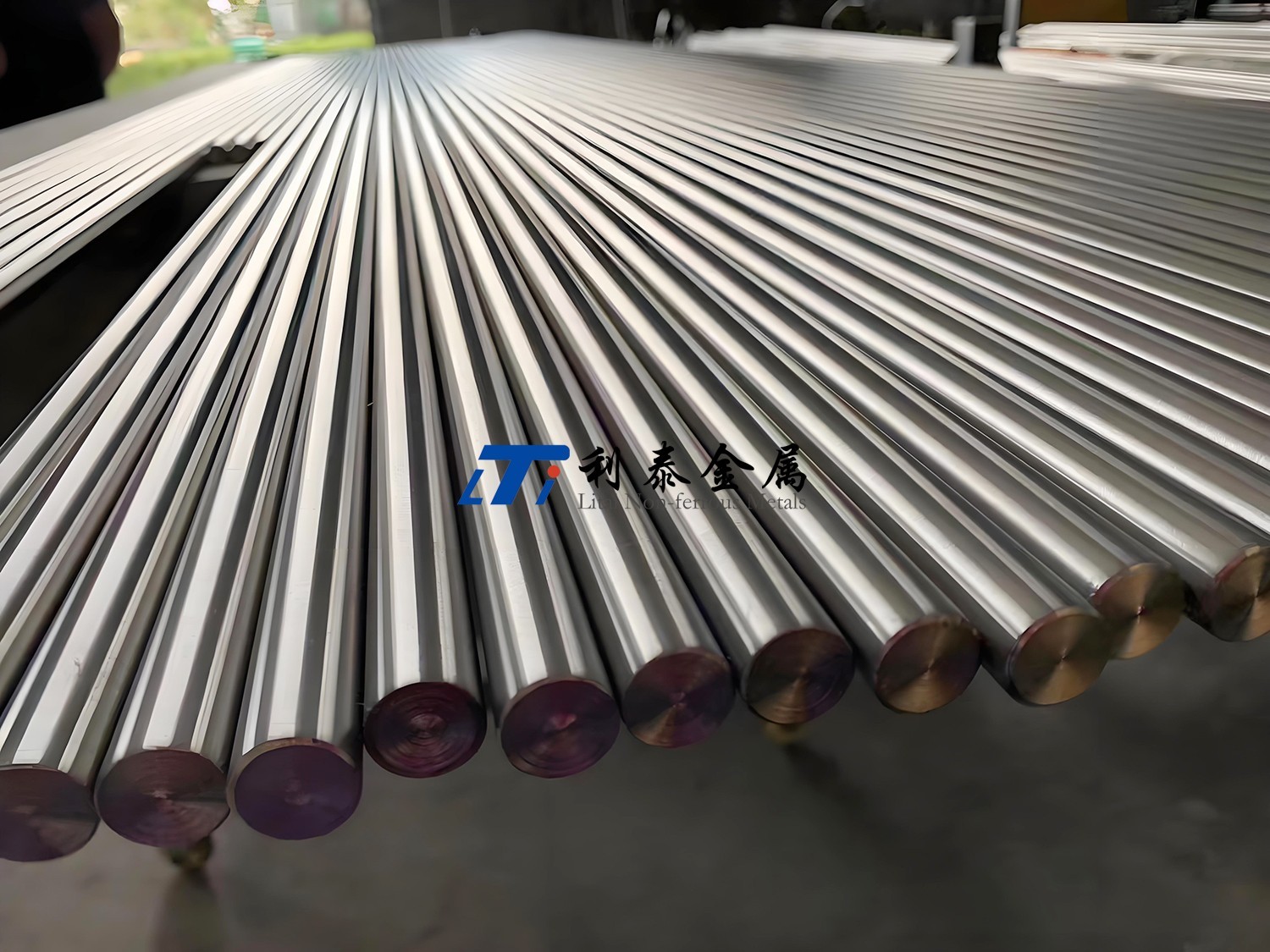

- 2021-10-15 利泰金属热销海洋工程船舶制造用Ti31钛棒

- 2021-09-27 Ti31Ti80Ti75钛锻件钛合金棒在海洋工程装备中的应用实例

- 2021-09-13 Ti31钛锻件在舰船及冷凝器制造中的应用

- 2021-08-29 我国舰船用钛及钛合金体系、性能、应用