近十几年以来,随着医学技术的发展,钛合金被广泛应用于骨科医学的替代、矫形、固定等[1-4]。其中TC4钛合金因强度比高、易于加工被广泛应用于骨科植入材料,如人工骨、人工关节、齿根、骨板、骨钉等[5-6]。然在使用过程中发现,TC4钛合金在部分宿主骨植入后由于耐磨性差,产生的碎屑会导致组织损坏,不利于骨细胞的生长,引起无菌性松动和炎症反应等[7-9]。同时,TC4在组织中可能有 Al3+和 V5+等有毒金属离子的释放,引起局部免疫功能受损、过敏和中毒,导致TC4钛合金在医学骨科植入领域受到一定限制[10-11]。为此,通过改性技术在TC4表面沉积涂层以改善TC4的生物相容性,其中,金属钽(Ta)具有较高的成骨性能[12-14],可诱导成骨细胞的分化,促进骨融合,已被开发应用于整形外科和其他外科学科[15]。然而,Ta 材料因其价格昂贵、密度大、加工困难,应用受到一定限制[16-18],故常常被用作表面改性的涂层。

目前,在TC4表面沉积 Ta 涂层技术方面做了很多工作,就涂层技术而言包括等离子喷涂、溶胶-凝胶法、激光熔覆以及化学气相沉积和物理气相沉积 [19-24]。然而与其他技术相比,物理气相沉积镀膜技术沉积出的钽薄膜在质量和界面结合强度方面表现出良好的性能[1],因此,物理气相沉积镀膜技术是制备医用涂层的理想方式,为了获得钽涂层的优异性能,很多工作者主要是对沉积钽薄膜过程进行改善。

Gladczuk 等[25]发现了在基体温度为 400 ℃时可制备出纯的 a-Ta,划痕实验测试出其临界载荷为 29 N。Myers 等[26]发现了当沉积厚度为 5~7 µm 且沉积温度超过 365~375 ℃时,有一个 β→α 相变。此外,Rahmati等[18]发现了 300、400、500 ℃退火温度下的(TaO)涂层,在退火温度 500 ℃时具有最高的临界载荷(1.907 N)和硬度值(535.5HV),Yu 等[10]在TC4上沉积 Ta 薄膜并在 900、950、1 000 ℃热处理温度下,发现在退火温度 950 ℃时的钽涂层有较好的血液相容性和耐腐蚀性。综上可知,对沉积的涂层做进一步的退火处理,可使涂层与基体之间发生相互扩散,降低界面应力,促进涂层结合强度的提高。同时改善了涂层的微观结构,使组织更加致密均匀,有利于提高涂层的综合性能。这些实验成果为进一步改善涂层性能提供了很好的理论基础及参考,然而,值得指出的是,虽然在TC4上沉积钽涂层后有进一步做热处理扩散,但所得出的结论,对钽涂层的结合强度和生物相容性能还存在提高的潜力。不同温度的热处理可以调控涂层与基体之间的扩散趋势,从而改善涂层的结合强度和生物相容性能,通过设定适宜的热处理温度,一定程度上可以很好地提高涂层的性能。

为此,本实验根据调查所得的 Ta-Ti 的二元相变温度临界点,设置了一定梯度的退火温度,这是由于在 a⇌β 多晶相变温度上,随着 Ta 含量的增加,可以稳定 β-Ti,有利于 Ta-Ti 的结合更加稳定。同时,设定适宜的退火温度,可使涂层与基体之间的扩散更加合理,有利于提高涂层的结合强度,进而有效抑制有毒元素的溢出,提高涂层的生物相容性能。因此,本文采用了磁控溅射技术在TC4基体和载玻片上沉积一定厚度的 Ta 涂层,经过适宜的退火温度,使涂层Ta 元素与基体之间相互扩散,以提高涂层的附着力,同时抑制TC4有毒金属离子的释放,并对涂层的表面形貌、相结构、结合力、纳米硬度、耐磨性、耐腐蚀性和生物相容性进行了表征。

1 、实验

1.1 材料

实验所用的TC4基体材料是从宝钛集团有限公司采购的,尺寸为(ϕ 25 mm × 1 000 mm),采用电火花线切割技术在TC4合金棒材上切出 2 mm 厚的样品(ϕ 25 mm× 2 mm),并使用玻璃片(20 mm × 10 mm ×0.5 mm)作为参照。用 100#—2000#砂纸对TC4样品进行逐级打磨,将TC4样品和玻璃片在丙酮和乙醇中超声清洗 10 min,以去除油污以及其他残留的污染物,并在洁净室环境吹干,备用。

1.2 涂层的制备与热处理

样品制备好后,将TC4基体和玻璃片放入真空腔中,腔体抽至真空<1×10–3 Pa,靶源采用从中诺新材(北京)科技有限公司采购的圆形 Ta 靶材,尺寸为(ϕ 100 mm × 5 mm、纯度 99.95%)。通过 Ar+等离子体对样品及靶材进行离子清洗 30 min(Ar 气压力0.35 Pa,Ar 气流速 70 mL/min),样品表面的中心到靶中心的距离为 100 mm。样品在样品台上旋转(旋转速度 30 r/min),以获得均匀分布的 Ta 涂层,测量沉积温度的热电偶放置在 2 mm 厚的不锈钢样品盘背面。沉积温度设定为 180 ℃,在基底上的负偏压设置为 150 V(直流,DC),溅射电流和功率分别设置为1 A、400 W。通过时间控制镀膜厚度,本研究制备4.3 µm 厚度的 Ta 涂层。

通过热处理,使涂层与基体之间的元素进行相互扩散,提高涂层与基体之间的结合力。镀膜后的样品置于真空热处理炉内,抽至<1.0×10–3 Pa,然后以5/min℃的速率加热,每升高 300 ℃,恒温 5 min 后继续上升,直至达到设定的温度。退火温度分别为650、750、850 ℃,退火时间为 5 h,退火结束之后样品随炉冷却。

1.3 微观结构及力学性能测试

涂层厚度是通过表面轮廓仪测量玻璃片上镀层的掩模台阶,涂层横截面微观结构和元素分布通过扫描电子显微镜(SEM,Sirion200,美国)和设备附带的能量色散谱仪(EDS)附件来确定。X 射线衍射仪(XRD,D8 ADVANCE DAVINCI,电压 40 kV,Cu Kα,扫描步长 0.02°)用于检测涂层的微观结构。涂层硬度(H)和弹性模量(E)通过纳米压痕仪(G200,美国)测量,压入深度 2 µm,泊松比设定为 0.34,每个样品在 6 个不同的位置上测定并对结果进行均值计算。利用划痕仪(CSM Revetest,中国)使用AN-232 型压头研究 Ta 涂层与TC4钛合金基体之间的附着强度,载荷力从 1 N 线性增加到 50 N,划痕长度 5 mm,速率 1 mm/min,每个样品划痕 2~3 次,记录摩擦力和声发射信号得到临界载荷 Lc,并观察涂层的磨破临界点和磨损轨迹。采用高温摩擦磨损试验机(UMT-3,美国)测量涂层的摩擦性能,磨球为GCr15 轴钢球(ϕ 6 mm),磨球以 5 mm/s 的速率在试样表面进行往复运动,行程 5 mm,法向载荷为 1.8 N,时间 300 s,频率 5 Hz,每个样进行 2~3 次测试,实验中的摩擦因数是在摩擦磨损测试期间由附着在摩擦计臂上的传感器记录,并通过 Shortcut to Viewer数据处理软件进一步处理获得的。

用电化学检测系统(AUTOLAB,荷兰)进行电化学实验,将待测样品非测试表面用热熔胶密封,只保留沉积 Ta 涂层的表面(面积为 4.91 cm2)作为工作电极,腐蚀介质为模拟体液(SBF),采用三电极体系,饱和 Ag/AgCl 电极和 Pt 电极分别作为参比电极和对电极。以 5 mV/s 的扫描速率在–1.2~0.6 V 的电位范围采集动电位极化曲线,通过 Tafel 外推法得到腐蚀电位。

采用 MTT 比色法进行细胞毒性实验,使用 90%高糖培养基(DMEM)+10%胎牛血清(FBS)+1%青霉素-链霉素配制细胞培养液,小鼠胚胎成骨细胞(MC3T3-E1)在 25 cm2 正方透气盖斜口细胞培养瓶中培养,将培养瓶置于 37 ℃含 5% CO2 的湿润培养箱中。

在细胞实验之前,所有样品用 75%酒精清洗,并在真空室中干燥过夜,然后在洁净工作台上用紫外线灭菌 1 h,试样表面积(cm2)与 DMEM 溶液体积(mL)的比值以 2∶3 装入 100 mL 离心管中静置 3 h,取出试样,加入 DMEM 配制 100%、50%、25% 3 种不同的浸提液,放在冰箱备用。

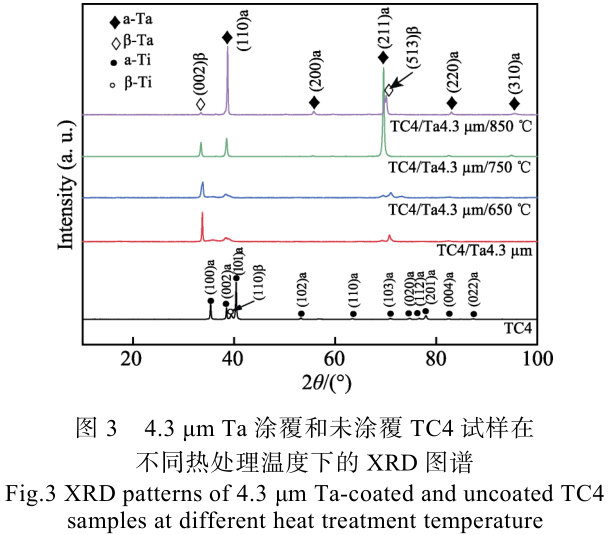

采用 MTT 比色法对裸钛合金基体及涂覆 Ta 涂层的浸提液进行细胞毒性研究,MC3T3-E1 细胞接种在96 孔细胞培养板上,接种密度为 105 /mL,置于培养箱 1 h,用不同浓度的浸提液替换原有的细胞培养液,在 1、2、3 h 后,各孔加入 10 µL MTT,静置 4 h,各孔吸出培养液,加入 150 µL 的二甲基亚砜,在避光下,轻轻水平振荡 96 孔板,并用酶标仪测其吸光度值(λ=550 nm),细胞相对增值率(RGR)按下列公式计算:

式中:AODt 为实验组的吸光度值;AODn 为阴性对照组的吸光度值。

2 、结果与讨论

2.1 钽涂层的表面微观形貌

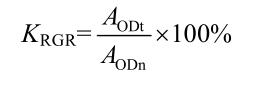

图 1 描绘了不同退火温度下钽涂层的表面 SEM形貌,从图 1a 中可以看出,室温下钽涂层具有非常有限的微孔的略微致密的微结构,该微孔可能是溅射原子能量不足够高以及沉积过程中的阴影效应共同作用所导致的。而随着退火温度的升高,涂层表面显示出致密的微结构,没有明显的微孔,这是由于随着基体温度的升高,有利于涂层原子进行迁移,可克服阴影效应填充涂层中的空穴,从而获得更加致密的涂层。这有利于为TC4基体提供良好的屏蔽作用,有效防止腐蚀离子的侵蚀。当退火温度提高到 850 ℃时,涂层表面出现大量的微孔,这说明在较高温度下对钽涂层进行退火,将造成钽涂层结构的恶化,不利于涂层的防护。

2.2 钽涂层的横截面形貌及能谱分析

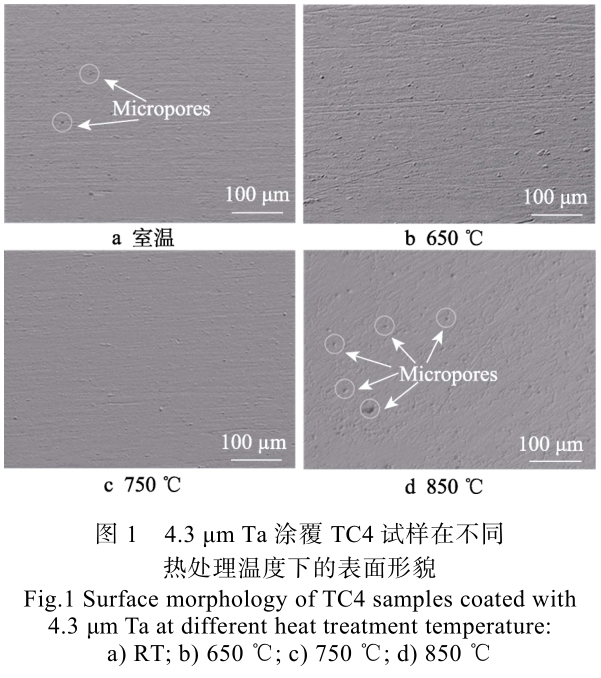

图 2 显示了 4.3 µm Ta 涂层横截面形貌和相应元素分布,从图 2a 可以看出,Ta 涂层与TC4钛合金基体之间存在明显的界面,界面中并未发现微裂纹和空隙,表明沉积质量良好。在退火温度为 650 ℃时,并没有明显看到 Ta 涂层和 Ti 基元素的相互扩散(图2b),而随着退火温度的提高明显出现了扩散过渡层(图 2c~d),涂层中的钽元素和基体 Ti、Al、V 之间的元素相互扩散,这有助于提高它们的化学亲和力,从而降低界面应力并增加界面的结合性能。图 2c 相较于图 2d 而言,钽涂层与基体元素之间的扩散程度较小,钽涂层并未延伸到基体深处,仅观察到钽涂层与 Ti 基元素之间的初始扩散,EDS 分析显示 Ta 原子向内扩散,Ti、Al、V 原子从基体向外扩散,形成相互扩散的趋势。而在图 2d 涂层中的钽元素扩散严重,已然到基体深处。由于相邻层中元素含量扩散的梯度变化较小更有助于降低结合界面的应力,从而提高涂层与基体之间的结合强度,因此,可知在 750 ℃下的退火温度更有利于提高涂层的结合强度。

2.3 钽涂层的物相结构

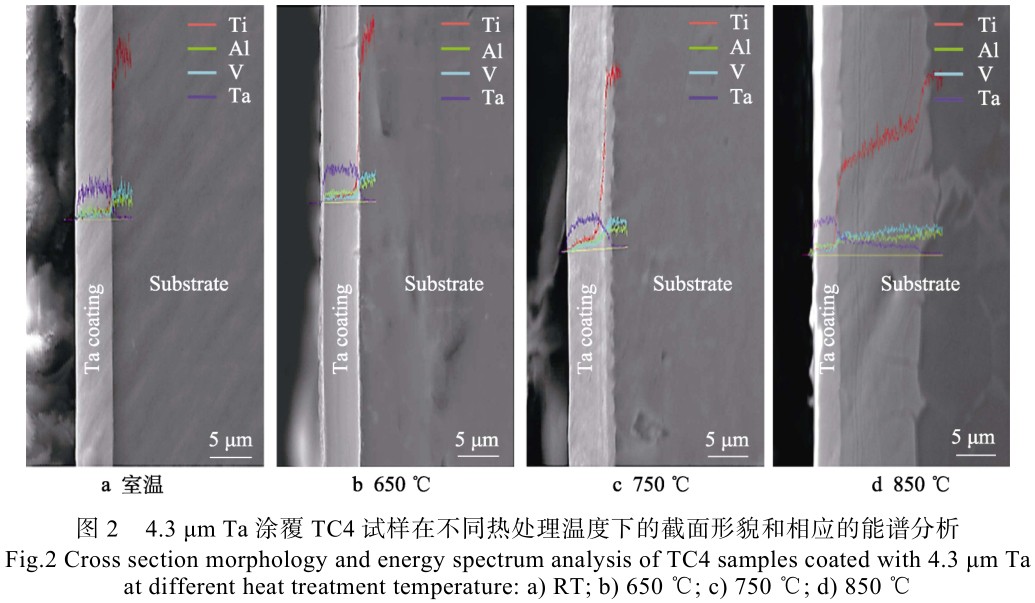

图 3 显示出TC4钛合金与 Ta 涂层经过不同热处理后的 XRD 图谱,结果表明,涂层初始具有 a 型的体心立方晶格结构和 β 型的亚稳态四方结构,并未发现基体的衍射峰,表明沉积的钽涂层分布均匀,质量好。随着热处理温度的提高,β-Ta 相的(002)面衍射峰高逐渐降低,而 a-Ta 相的(110)面衍射峰高逐渐增加。上述的变化可能是由于热处理过程引起的涂层从 β-Ta→a-Ta 发生了相变[27-29],使 β-Ta 峰减弱,而 a-Ta 峰增强。因为 β-Ta 较 a-Ta 更有利于提高涂层的硬度值和弹性模量值,表明室温和 650 ℃的退火温度更有利于提高涂层的硬度值。而在退火温度750 ℃和 850 ℃时,分别出现很强的 a-Ta(211)面和(110)面的衍射峰,表现出具有择优取向,其中(110)面微晶(结构)的形成可能有助于减少磨损量,并提高涂层的耐磨性[30-32]。

2.4 Ta 涂层的力学性能

图 4a 和图 4b 分别显示了通过纳米压痕实验测定试样的硬度值(H)和弹性模量值(E),从图 4 中可知,TC4钛合金基体的硬度值和弹性模量值相对较小,随着退火温度的升高,TC4基体的硬度值和弹性模量值呈现递增趋势。而与其相比,涂覆及热处理过的钽涂层试样的硬度值和弹性模量值都高于基体,显著提高了基体的硬度值。随着退火温度的提高,涂层试样的硬度值和弹性模量值先递增后递降,且在室温和 650 ℃的退火温度下,涂层的硬度值和弹性模量值较大,是TC4钛合金基体的 2~3 倍,这与 XRD 所得结果一致,具有强的 β-Ta 峰更有利于提高基体的硬度值。然而,随着退火温度进一步升高,涂层的硬度值和弹性模量值明显降低,这是由于在 750 ℃和850 ℃退火温度下的涂层发生了从 β-Ta→a-Ta 的相变过程,从而使 β-Ta 峰强减弱,而 a-Ta 峰逐渐增强,导致涂层的硬度值和弹性模量值降低,这更接近于植入体理想的力学性能数据,医用钛合金植入体理想的力学性能是与人体骨骼匹配的,人体骨骼的弹性模量是 10~30 GPa。据文献调查可知,研究者在TC4上沉积的单质钽涂层的硬度值和弹性模量值为(6.55±1.1)~(16.1±4) GPa 至(123.4±11)~(210±15) GPa,与之相比,本实验沉积的钽涂层的硬度值和弹性模量值大小与之前的研究基本一致,硬度值为(8.63 GPa),弹性模量值为(182.97 GPa)。

2.5 钽涂层的附着力

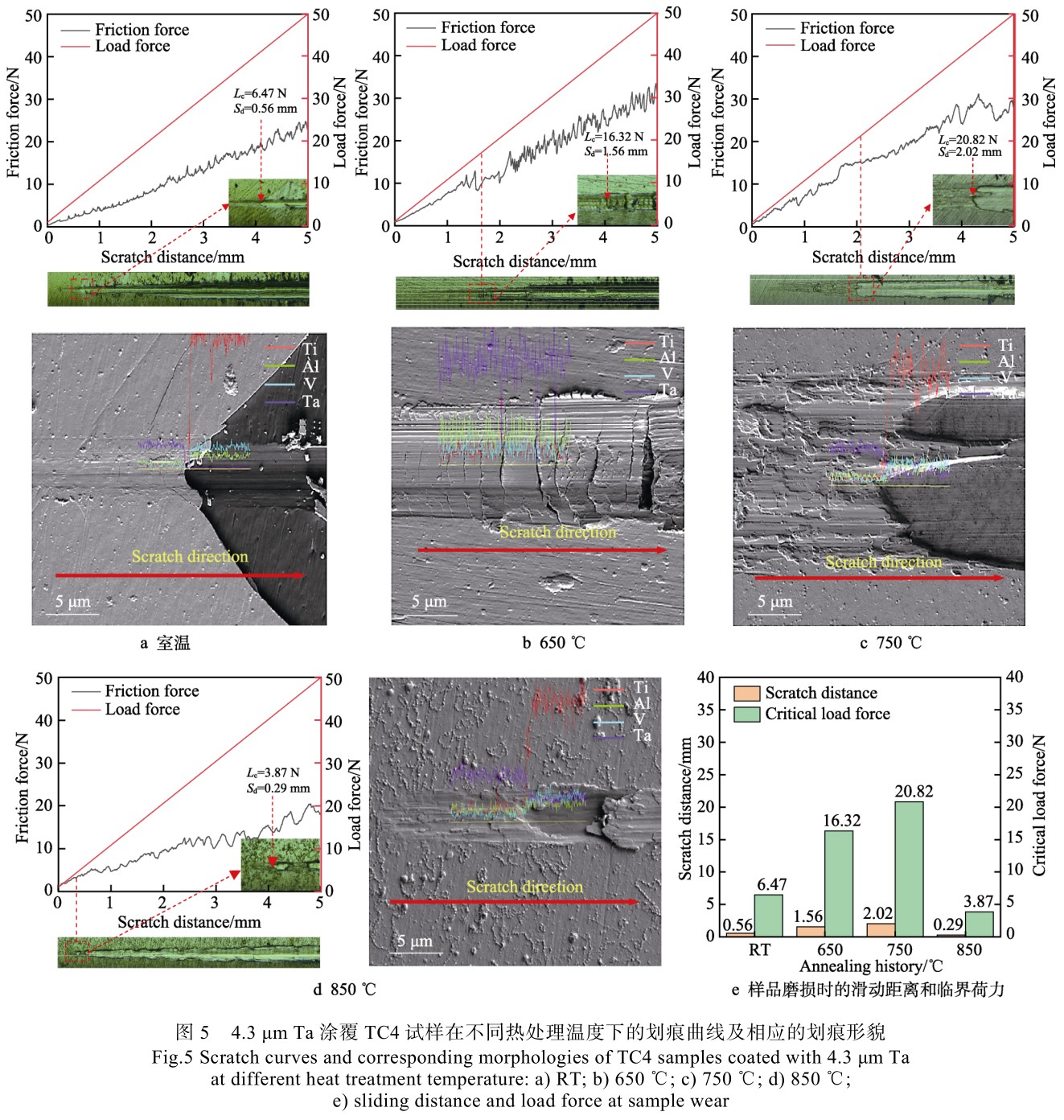

图 5 显示了划痕仪测试曲线以及涂层破损时临界载荷位置的表面形貌,图 5a 表示热处理前的划痕失效载荷,图 5b~d 显示了钽涂层在退火温度 650、750、850 ℃的临界载荷和滑动距离。在图 5a 中,观察到涂覆TC4试样划痕两侧的涂层脱落,暴露出大面积的基体,其临界载荷 Lc 较小为 6.47 N,表明 Ta的结合强度为 6.47 N,表明在室温下涂层的结合强度不是很好。而在 650 ℃和 750 ℃退火温度下涂层的结合强度明显提高,分别达到了 16.32 N 和 20.82 N,这与 SEM 及 EDS 实验所得的结果一致。即 Ta 元素与基体元素之间的相互扩散趋势小,有助于降低界面应力,提高了涂层与基体之间的结合强度。而随着热处理温度进一步提高,涂层的结合强度显著降低,从涂层的横截面扫面结果亦可知,涂层与基体之间的相互扩散层过大,不利于涂层结合强度的提高。由此,可知涂层在一定的退火温度下有助于提高涂层与基体之间的结合强度,结果表明,涂层在 750 ℃退火温度下具有最佳的结合强度。

2.6 摩擦性能

图 6 显示出涂覆钽涂层TC4试样在不同热处理温度下的摩擦曲线图,从图 6 中可观察到,裸露TC4钛合金的摩擦曲线波动幅度大,且平均摩擦因数值(COF)大,显示出较差的摩擦性能,这是因为在干滑条件下,裸露TC4表面产生摩擦热,使合金表面软化,增大了摩擦表面积,而与之相比,涂覆及热处理过的TC4试样的摩擦曲线波动幅度明显降低,且COF 值亦减小,明显提高了基体的耐磨性能,其中,在 750 ℃退火温度下涂层的摩擦曲线波动幅度最小,曲线稳定,表现出较优异的摩擦性能。这可能是由于涂层表面具有较好的结合强度,能够避免涂层大面积脱落,减少摩擦表面积,从而提高涂层的摩擦性能。

2.7 涂层的电化学腐蚀性能测试

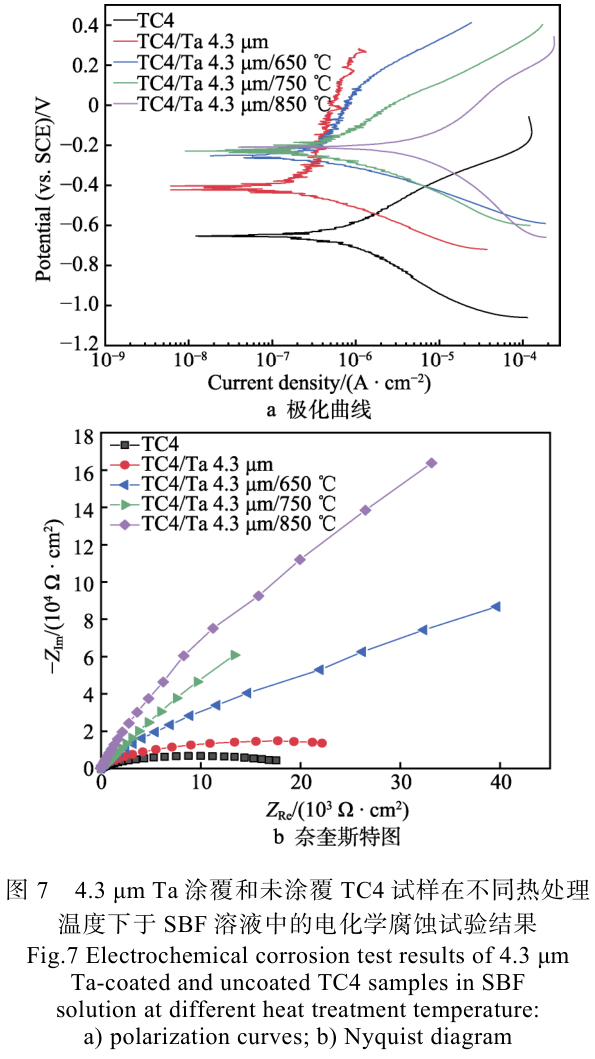

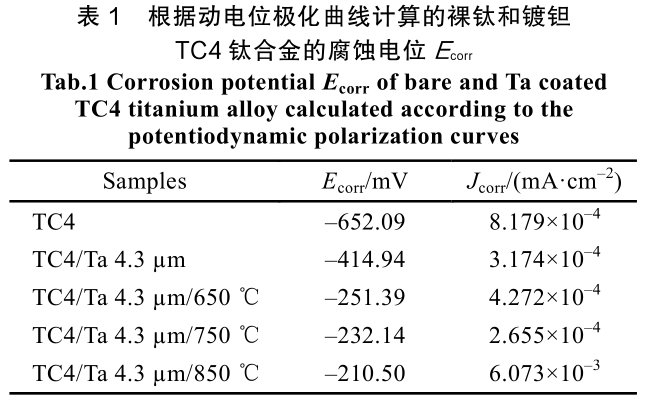

图 7a 为裸露及涂覆钽涂层TC4试样经不同热处理温度后在 SBF 溶液中的电化学动电位极化曲线,图 7b 为对应的奈奎斯特图。表 1 给出了腐蚀实验测得的结果,腐蚀电流密度 Jcorr 和腐蚀电位 Ecorr 是通过塔菲尔外推法从极化曲线获得的。结果表明,裸露TC4钛合金显示出较大的腐蚀电流密度及较小的腐蚀电位,表现出较差的耐腐蚀性。然而,经涂覆及退火过的TC4试样表现出较小的腐蚀电流密度,明显提高了TC4的耐腐蚀性,且在 750 ℃退火温度下的钽涂层具有最小的腐蚀电流密度(2.655×10–4 mA·cm–2),表现出优异的耐腐蚀性。从 SEM 及划痕实验结果可知,该退火温度下的涂层更加致密,没有明显的微孔,具有最佳的结合强度,可降低涂层表面的孔洞缺陷,阻碍腐蚀溶液通过涂层的路径作用,从而提高基体的耐腐蚀性[33-34]。为了进一步阐明经不同热处理后的涂层对TC4钛合金耐腐蚀性的影响,测试了涂层与未涂覆钛合金的电化学阻抗谱。从图 7b 中观察到,随着退火温度的升高,试样的曲率半径呈现递增的趋势,且在 750 ℃退火温度下的曲率半径较大,表现出较好的耐腐蚀性,所得结果与极化曲线一致,表明在750 ℃退火温度下的钽涂层具有优异的耐腐蚀性。而在 850 ℃退火温度下涂层的曲率半径最大,可能是在较高的温度下,涂层表面发生氧化形成一层氧化层,而在没有增加电压的情况下,氧化层更容易起到绝缘作用,使测得结果偏大。

2.8 细胞相容性

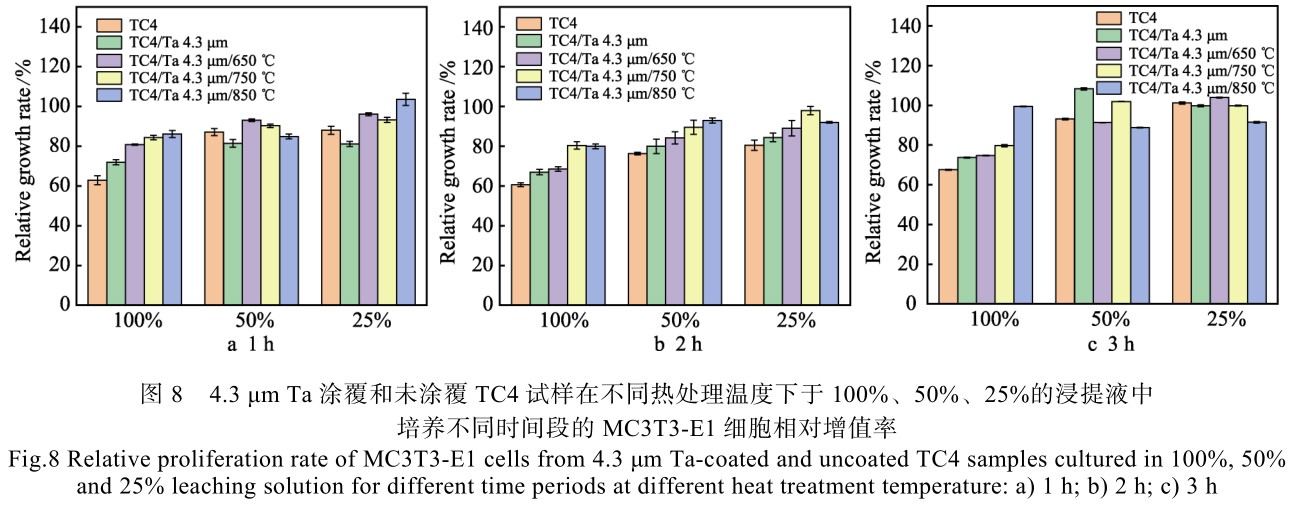

图 8 显示了细胞接种在不同试样的浸提液上 1、2、3 h MC3T3-E1 细胞的相对增值率(RRGR),一般而言,在 RRGR≥75%,认为试样对细胞没有毒性。从图 8 可知,基体在 100%浸提液下的细胞增值率RRGR<75%,明显具有一定的细胞毒性,这可能是由于钛合金基体中有 Al3+和 V5+等有毒金属离子的释放所导致的。而涂覆及热处理过的涂层试样的 RRGR>75%,明显高于基体,表明这些试样对细胞基本没有毒性,且在 750 ℃和 850 ℃退火温度下的钽涂层的RRGR>80%,表明细胞数目更多,细胞活性更好,说明在 750 ℃和 850 ℃退火温度下的钽涂层试样更受细胞的青睐,并对细胞表现出良好的亲和性,明显提高了TC4的细胞相容性。

3、 结论

1)结构上相对退火前的钽涂层组织结构变得更加致密均匀,当退火温度提高到 850 ℃,涂层表面微观结构变得不致密,β-Ta 峰强随着退火温度的提高而减弱,而 a-Ta 峰强则增强。

2)涂层受退火温度的影响,不同退火状态的涂层力学性能各不相同。其中,具有强 β-Ta 峰的 650 ℃退火涂层的硬度和弹性模量值最高。750 ℃退火涂层因适宜的扩散层和致密的微观结构,其结合强度最大,耐磨性和耐腐蚀性最好。经 850 ℃退火后,涂层因扩散层过大及较多的微孔缺陷,其硬度值和结合强度最低,耐腐蚀性能最差。

3)退火后钽涂层的 RRGR 值明显提高,且在退火温度 750 ℃和 850 ℃下的 RRGR 值相对较高,表现出良好的生物相容性。

参考文献:

[1]SU Y Y, HUANG W J, ZHANG T F, et al. Tribological Properties and Microstructure of Monolayer and Multi-layer Ta Coatings Prepared by Magnetron Sputtering[J].Vacuum, 2021, 189: 110250.

[2]BEHERA R R, DAS A, PAMU D, et al. Mechano-Tribological Properties and in Vitro Bioactivity of Biphasic Calcium Phosphate Coating on Ti-6Al-4V[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2018, 86: 143-157.

[3]CORONA-GOMEZ J, SANDHI K K, YANG Q. Wear and Corrosion Behaviour of Nanocrystalline TaN, ZRN,and TaZrN Coatings Deposited on Biomedical Grade CoCrMo Alloy[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2022, 130: 105228.

[4]CHEN S, ZHANG C D, XIAO D Q, et al. Magnesium-Incorporated Sol-Gel Ta2O5 Coating on Ti6Al4V and in Vitro Biocompatibility[J]. Surface and Coatings Techno-logy, 2021, 426: 127769.

[5]LI G J, SUI X D, JIANG C J, et al. Low Adhesion Effect of TaO Functional Composite Coating on the Titanium Cutting Performance of Coated Cemented Carbide Insert[J]. Materials & Design, 2016, 110: 105-111.

[6]RAHMATI B, SARHAN A A D, BASIRUN W J, et al.Ceramic Tantalum Oxide Thin Film Coating to Enhance the Corrosion and Wear Characteristics of Ti6Al4V Alloy[J]. Journal of Alloys and Compounds, 2016, 676:369-376.

[7]ZHANG T M, CHEN C, DONG J, et al. Microstructure and Biocompatibility of Porous-Ta/Ti-6Al-4V Component Produced by Laser Powder Bed Fusion for Orthopedic Implants[J]. Materials Characterization, 2021, 182:111554.

[8]FUGER C, SCHWARTZ B, WOJCIK T, et al. Influence of Ta on the Oxidation Resistance of WB2–z Coatings[J].Journal of Alloys and Compounds, 2021, 864: 158121.

[9]SHUGUROV A, PANIN A, KASTEROV A. Effect of Ta Alloying on Isothermal Oxidation Behavior of DC Magnetron Sputtered Ti1–xAlxN Coatings on Titanium Substrate[J]. Surface and Coatings Technology, 2021,421: 127488.

[10]YU X M, TAN L L, YANG H Z, et al. Surface Characterization and Preparation of Ta Coating on Ti6Al4V Alloy[J]. Journal of Alloys and Compounds,2015, 644: 698-703.

[11]SARRAF M, RAZAK B A, NASIRI-TABRIZI B, et al.Nanomechanical Properties, Wear Resistance and In-Vitro Characterization of Ta2O5 Nanotubes Coating on Biome-dical Grade Ti-6Al-4V[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2017, 66: 159-171.

[12]BEN P C, BENDAVID A, AHSAN M, et al. Tuning Ta Coating Properties through Chemical and Plasma Etching Pre-Treatment of NiTi Wire Substrates[J]. Surface and Coatings Technology, 2021, 418: 127214.

[13]WU J, UEDA K, NARUSHIMA T. Fabrication of Ag and Ta Co-Doped Amorphous Calcium Phosphate Coating Films by Radiofrequency Magnetron Sputtering and Their Antibacterial Activity[J]. Materials Science and Enginee-ring: C, 2020, 109: 110599.

[14]XU S, MUNROE P, XU J, et al. The Microstructure and Mechanical Properties of Tantalum Nitride Coatings Deposited by a Plasma Assisted Bias Sputtering Depo-sition Process[J]. Surface and Coatings Technology, 2016,307: 470-475.

[15]RAHMATI B, SARHAN A A D, ZALNEZHAD E, et al.Development of Tantalum Oxide (Ta-O) Thin Film Coating on Biomedical Ti-6Al-4V Alloy to Enhance Mechanical Properties and Biocompatibility[J]. Ceramics International, 2016, 42(1): 466-480.

[16]XU J, BAO X K, FU T, et al. In Vitro Biocompatibility of a Nanocrystalline Β-Ta2O5 Coating for Orthopaedic Im-plants[J]. Ceramics International, 2018, 44(5): 4660-4675.

[17]FOMINA M, KOSHURO V, SHUMILIN A, et al.Functionally Graded “Ti-Base+(Ta, Ta2O5)-Coatings”Structure and Its Production Using Induction Heat Treatment[J]. Composite Structures, 2020, 234: 111688.

[18]RAHMATI B, ZALNEZHAD E, SARHAN A A D, et al.Enhancing the Adhesion Strength of Tantalum Oxide Ceramic Thin Film Coating on Biomedical Ti-6Al-4V Alloy by Thermal Surface Treatment[J]. Ceramics International, 2015, 41(10): 13055-13063.

[19]HU W, XU J, LU X L, et al. Corrosion and Wear Behaviours of a Reactive-Sputter-Deposited Ta2O5 Nano-ceramic Coating[J]. Applied Surface Science, 2016, 368:177-190.

[20]DING Z L, ZHOU Q, WANG Y, et al. Microstructure and Properties of Monolayer, Bilayer and Multilayer Ta2O5-Based Coatings on Biomedical Ti-6Al-4V Alloy by Magnetron Sputtering[J]. Ceramics International, 2021,47(1): 1133-1144.

[21]ZHANG X R, CUI X F, JIN G, et al. Microstructure Evolution and Properties of NiTiCrNbTax Refractory High-Entropy Alloy Coatings with Variable Ta Content[J].Journal of Alloys and Compounds, 2022, 891: 161756.

[22]YANG L L, WANG J L, YANG R Z, et al. Oxidation Behavior of a Nanocrystalline Coating with Low Ta Content at High Temperature[J]. Corrosion Science, 2021,180: 109182.

[23]CHEN L, WANG Y Y, HAO X H, et al. Lightweight Re-fractory High Entropy Alloy Coating by Laser Cladding on Ti-6Al-4V Surface[J]. Vacuum, 2021, 183: 109823.

[24]YIN M J, LIANG W P, MIAO Q, et al. Effects of Ta Content on the Oxidation and High-Temperature Tribo-logical Behaviors of (Zr, Ta)N Coating Deposited by Double-Cathode Glow Plasma Alloy[J]. Ceramics Inter-national, 2021, 47(24): 34072-34085.

[25]GLADCZUK L, PATEL A, SINGH PAUR C, et al.Tantalum Films for Protective Coatings of Steel[J]. Thin Solid Films, 2004, 467(1/2): 150-157.

[26]MYERS S, LIN J L, SOUZA R M, et al. The β to α Phase Transition of Tantalum Coatings Deposited by Modulated Pulsed Power Magnetron Sputtering[J]. Surface and Coatings Technology, 2013, 214: 38-45.

[27]NIU Y S, XING L L, YANG F, et al. Phase Structure of Sputtered Ta Coating and Its Ablation Behavior by Laser Pulse Heating (LPH)[J]. Journal of Materials Science &Technology, 2021, 65: 7-17.

[28]KOLLER C M, MARIHART H, BOLVARDI H, et al.Structure, Phase Evolution, and Mechanical Properties of DC, Pulsed DC, and High Power Impulse Magnetron

Sputtered Ta-N Films[J]. Surface and Coatings Techno-logy, 2018, 347: 304-312.

[29]COLIN J J, ABADIAS G, MICHEL A, et al. On the Origin of the Metastable Β-Ta Phase Stabilization in Tantalum Sputtered Thin Films[J]. Acta Materialia, 2017,126: 481-493.

[30]LI X Q, WANG Y D, WANG F G, et al. Ta2O5 In-Situ Composite Ta-Based Nanocrystalline Coating with Won-derful Wear Resistance and Related Wear Mechanisms[J].Materials Letters, 2021, 298: 130000.

[31]NIU Y S, CHEN M H, WANG J L, et al. Preparation and Thermal Shock Performance of Thick Α-Ta Coatings by Direct Current Magnetron Sputtering (DCMS)[J]. Surface and Coatings Technology, 2017, 321: 19-25.

[32]ALISHAHI M, MAHBOUBI F, MOUSAVI KHOIE S M,et al. Electrochemical Behavior of Nanocrystalline Ta/TaN Multilayer on 316L Stainless Steel: Novel Bipolar

Plates for Proton Exchange Membrane Fuel-Cells[J].Journal of Power Sources, 2016, 322: 1-9.

[33]DAROONPARVAR M,FAROOQ KHAN M U,SAADEH Y, et al. Modification of Surface Hardness,Wear Resistance and Corrosion Resistance of Cold Spray Al Coated AZ31B Mg Alloy Using Cold Spray Double Layered Ta/Ti Coating in 3.5 wt% NaCl Solution[J].Corrosion Science, 2020, 176: 109029.

[34]XI W, DING W Q, YU S W, et al. Corrosion Behavior of TaC/Ta Composite Coatings on C17200 Alloy by Plasma Surface Alloying and CVD Carburizing[J]. Surface and Coatings Technology, 2019, 359: 426-432.

无相关信息