引言

锆及锆合金具有高熔点、高强度、膨胀系数小、热中子吸收截面小、耐腐蚀等优点[1],是核反应堆的重要结构材料,在核工业中得到大量应用。近年来,锆棒、锆管等锆及锆合金逐步进入化学工业,作为设备关键部位的重要材料,在一些腐蚀条件较为苛刻的场合得到应用[2]。

在锆及锆合金设备的加工制造过程中,焊接成为必不可少的关键工艺及技术。目前。锆及锆合金常用的焊接方法主要有:钨极氩弧焊、等离子弧焊和电子束焊[3]。优良的焊接性能对设备的使用寿命和可靠性至关重要[2-9]以下在分析锆及锆合金焊接特性的基础上,综述了锆及锆合金焊接工艺、接头力学性能、残余应力分布、耐蚀性能和腐蚀机理等方面的研究现状.并展望了锆及锆合金在核工业和化学工业的应用前景

1、锆及锆合金的焊接特性

锆及锆合金的液态金属流动性好、裂纹敏感性低、弹性模量小、焊后变形小、残余应力小,因此具有良好的焊接性能。但其高温化学活性较好,焊接过程中易与空气中的氢、氧、氮等气体发生反应:315℃强烈吸氢;400℃强烈吸氧,生成ZrO2;800℃以上强烈吸氮,生成脆性化合物ZrN。其中,氧对材料的塑性和韧性影响较大,氮对材料的耐蚀性影响较大。当锆及锆合金吸收了一定量的氮、氢、氧等气体杂质后,其力学性能及抗腐蚀性能急剧降低[4-5]。因此,在焊接锆及锆合金板材、管材时,对焊接工艺有严格要求。确定合理的工艺参数,选择清洁的操作环境.加强焊缝及热影响区的隔离保护是保证焊接质量的关键。

2、锆及锆合金焊接接头性能研究

目前,对于焊接接头性能的研究,主要集中于抗拉强度、硬度、弯曲强度、残余应力、耐蚀性能及腐蚀机理等,按ASMEIX标准检验焊接接头质量。

2.1力学性能

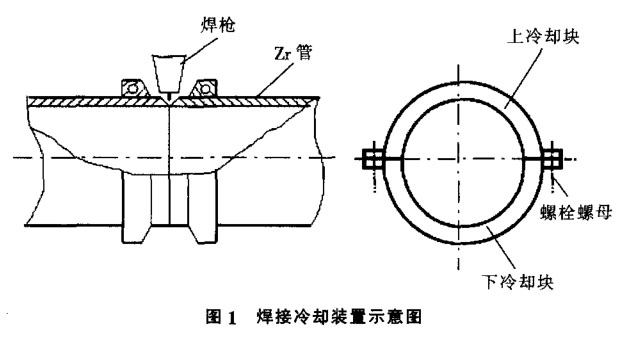

大多数研究者采用氩弧焊对锆材进行焊接,选择合适的焊枪喷嘴直径、电弧电压、焊接电流等工艺参数。焊后测定焊接接头弯曲、抗拉强度和硬度。获得力学性能均符合标准[10-15]。且抗拉强度显著提高.主要原因是采取了严格的保护措施,高质量的清理,较小的热输入及在焊接过程中整个焊道和热影响区都处于保护气体的保护之中王慧智[10]等人将焊枪与保护拖罩分离,拖罩和焊件严密贴合:焊后抗拉强度达到482.5MPa.硬度以焊缝与母材的硬度值相差不超过HV30为合格,实测值均满足要求此研究结果与文献[11]的研究结果一致。高振杰[12]选用φ(Ar)99.9%的纯氩为保护气体,焊缝外观、质量均合格,接头抗拉强度高达496MPa。李为卫[13]等人采用一种新型的在线强制冷却和保护装置对Zr-2管进行焊接,强制冷却装置如图1所示获得接头的抗拉强度均大于母材的抗拉强度(450MPa),拉伸断口位于母材处:接头弯曲180~后受拉面完好,具有良好的塑性和致密性:接头表面和横截面上不同区域(母材、焊缝和热影响区)的硬度分布结果均符合标准.说明焊缝及热影响区没有受到污染而导致的硬化和脆化现象。因此,增强保护和冷却效果,对接头力学性能有很大贡献。

田锋[H]等人对Zr-Sn-Nb-Fe-Cr电子束焊接接头拉伸性能进行了研究.试样在室温和350℃的拉伸性能都略低于母材,性能可以满足工程应用。焊后拉伸性能下降,是因为焊后熔区及热影响区的晶粒长大所致高振宇[15]等人采用等离子弧焊打底+手工氩弧焊盖面的焊接工艺分别对10mm和12.7mm这2种规格的板材进行焊接,接头抗拉强度分别为529540MPa和533535MPa,破坏位置均在焊缝,合格;弯曲均合格。对比上述3种焊接方法可见,对锆及锆合金采用氩弧焊获得接头力学性能较电子束焊和等离子弧焊的好

2.2残余应力

金属材料在传统的熔化焊接过程中,高度集中的瞬时热输入和随后的快速冷却,必然会使焊件产生残余应力。即使是能量集中,焊接速度快的焊接法仍存在焊接残余应力。残余应力的存在可能造成材料脆性断裂、疲劳断裂、应力腐蚀破坏及降低结构的稳定性等[16-17]。

目前,测定残余应力的方法主要包括:取条法、切槽法、剥层法、钻孑L法、射线衍射法、超声法和磁性法

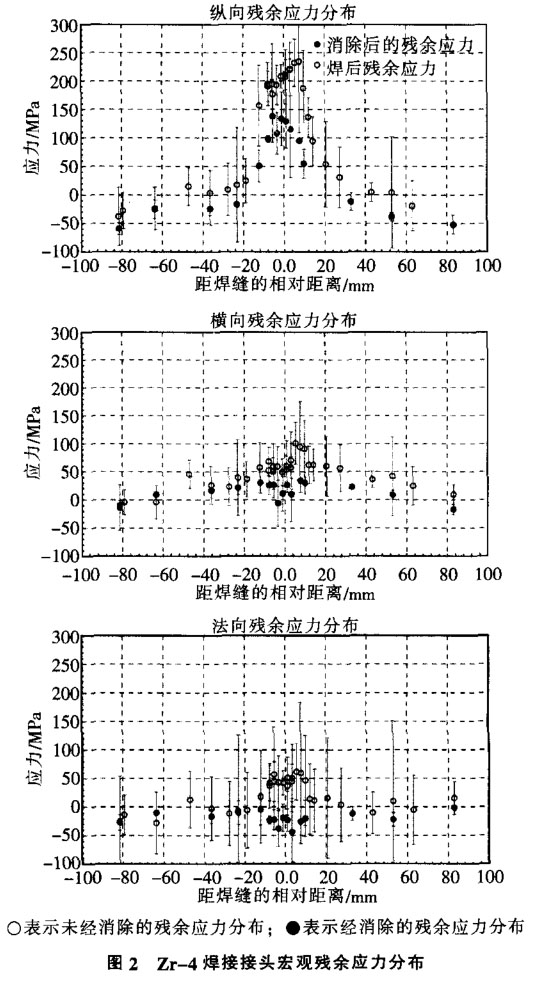

DGCarr[8-9]等人利用中子衍射法对Zr-4氩弧焊焊接接头残余应力进行了测定,结果如图2所示。由于焊件中残余应力的不良影响.应对其消除,主要消除方法有热处理法、拉伸法、振动法和爆炸法等[18]。DGCaIT等人采用热处理法消除Zr-4接头残余应力,具体工艺:从室温以400℃/h的速率加热至200℃.然后以50℃/h的速率从200℃加热至475℃。在475℃保温30min,最后随炉冷却。如图2所示,经热处理后残余应力的分布趋势没有发生变化.但纵向应力的平均值由(220+40)MPa减小到(140±40)MPa,减小了40%。除焊缝区之外的其他区域获得了平衡压应力:横向应力从(60±40)MPa减小至(30±40)MPa:法向应力平衡应力在-20MPa附近。

2.3耐蚀性能及腐蚀机理

目前.锆及锆合金焊接接头耐蚀性能研究方法主要有电化学法、挂片失重法和高压釜腐蚀试验法、但挂片失重法测试所需试验周期长。使用较少。

陈鹤鸣Il9]等人研究了纯锆氩弧焊焊接接头在25℃,体积分数为0.2%的硫酸溶液中的耐蚀性能,采用电化学法进行测定,试验前对硫酸溶液进行长时间充氮除氧,且在整个试验过程中连续通氮。测定了母材、焊缝和热影响区在25℃,φ(H2SO4)20%溶液中阳极极化曲线、尺极化阻力值及电偶腐蚀。结果表明,热影响区腐蚀速度最大,焊缝次之,母材最耐蚀。左小涛研究了接头在不同浓度醋酸和硝酸中的耐蚀性,研究结果与文献[19]研究结果一致。

周邦新等人研究了Zr-4合金电子束焊接接头耐蚀性,接头耐蚀性较差,主要原因是熔区Fe,Sn和Cr合金元素的挥发损耗彭海青[21]等人采用高压釜腐蚀试验法,研究了Zr-4电子束焊接接头耐蚀性能和腐蚀机理,其认为造成接头耐蚀性降低原因除了合金元素的挥发外,还有一个原因是焊接过程中的污染。污染可通过焊前适当处理解决,针对合金元素的挥发问题.周邦新提出了补偿法和热处理法,采用Zr-4合金板与合金成分高于Zr-4合金板对接焊,熔区耐蚀性明显得到改善:在锆合金中添加质量分数为0.4%~0.5%的Nb,明显改善焊缝的耐蚀性:对焊后接头进行500~600℃退火处理.可使由于添加Nb元素后形成的亚稳相β-Zr分解为耐蚀性更高的稳定相α-Zr+β-Nb,以获得耐蚀性更高的接头组织。

Zr-4焊接接头在高温高压下水蒸汽中腐蚀机理可以分为两个阶段[21]。在腐蚀初始阶段,膜的生长速度与其厚度成反比,通常用抛物线方程式表示:

∆m=ct0.5,(1)

式中:∆m 为质量增量;C为常数;t为时间。

此时的氧化膜附着力好,呈黑色.有光泽且平,这种氧化膜具有较好的抗腐蚀性能当膜厚度达到3μm时,腐蚀机理出现转折,转为线性定律的动力学,这种情况下的方程式为:

∆m=ct。(2)

这样的氧化膜进一步腐蚀时.逐渐出现灰白色腐蚀产物.氧化膜增厚较快。一般地说,经过72h的水蒸汽腐蚀后,如果膜厚度小于3m,即氧化膜为黑色氧化膜,那么,即使再经27d的腐蚀,也不会出现白色腐蚀产物。

目前,关于工业级锆及锆合金焊接接头腐蚀行为和机理的研究还有待加强。从工业应用的角度来讲.应将电化学快速腐蚀试验方法和慢速挂片腐蚀试验方法相结合.模拟多耦合场下的工况条件。为锆及锆合金工程应用提供必要的基础评价数据。从科学研究的角度来讲.应加强锆及锆合金焊缝钝化行为、表面氧化膜破坏机理、氮元素对材料腐蚀破坏机理等方面的研究。

3、展望

锆及锆合金在大多数酸、强碱和一些熔融盐中都具有优异的耐蚀性,特别适合制造腐蚀严重的关键化工设备,可以很好地解决化工设备腐蚀问题[22]。目前化工装置中的强腐蚀设备正越来越多地使用工业级锆材醋酸制造业是工业级锆材在化工行业中应用的第一大市场。尤其醋酸行业正面临重新洗牌,降低醋酸行业的生产成本、提高生产效率是当务之急锆材在醋酸行业中的应用可大大提高设备使用寿命和可靠性。进而提高经济效益。宝鸡钛业集团有限公司是我国锆材生产、研发的龙头企业,已经建立了一条完整的工业级锆材产业化生产体系,实现工业级锆材国产化,填补了我国有色金属工业空白。这些都为锆材在化工行业广泛应用提供了有利条件.锆材焊接在我国核工业和化学工业具有十分广阔的应用前景。

参考文献:

[1]郭春芳,董云会.金属锆制备方法的研究进展[J].稀有金属与硬质合金,2008,36(2):63—67.

[2]左小涛,王国平,雍文佳,等.锆R60702焊接接头在有机酸中的腐蚀性能研究[J1.金属功能材料,2011,18(4):47—50.

[3]周逊.醋酸工业中几种典型耐蚀材料特性及应用探讨[J].化工设计,2004,14(5):19—23

[4]左小涛.锆R60702焊接接头性能研究[D].安徽合肥:合肥工业大学.2011.

[5]吴宏伟,杭逸夫,徐宇皓,等.锆R60702TIG焊焊接工艺及接头性能研究[J].热加工工艺,2008,37(5):83—84.

[6]ShankarARavi,RajuVR,RanMNarayana,eta1.CorrosionofZircaloy-4anditsweldsinnitricacidmedium[J].CorrosionSei-ence,2007(49):3527-3538.

[7]凌垄,王正东.TIG焊对工业纯锆R60702接头腐蚀性能研究[J].核动力工程,2013,34(3):37-40.

[8]CarrDG,RipleyMI,HoldenTM,eta1.Residualstressmea-surementsinazircaloy-4weldbyneutrondiffraction[J3.ActaMa-terialia,2004,52(14):4083-4091.

[9]CarDG,Rip|eyMI,BrownDW,eta1.Residualstressmeasure-mentsonastressrelievedZircaloy-4weldbyneutrondiffraction[J].JournalofNuclearMaterials,2006,359(3):202-207.

[10]王慧智,范秋如,李青文,等.锆管的焊接[J].中国化工装备,2007(3):44—48.

[11]刘庆忠,姜静威,倪来兴,等.锆管的焊接[J].焊接生产应用,2007(10):54—56.

[12]高振杰.锆管的焊接[C]//中国石油天然气集团公司首期焊接技能专家培训班论文专刊.2010:59—60.

[13]李为卫,刘亚旭,艾建玲,等.错702管环焊缝的性能和组织分析[J].稀有金属材料与工程,2007,36(7):1275一l278.

[14]田锋,李中奎.张建军.等.Zr-Sn-Nb-Fe-Cr合金的电子束焊接性能研究[J].稀有金属,2006(S1):137—139.

[15]高振宇,陈美全,张伟.锆板等离子弧焊接[J].压力容器,2008.25(8):45-49.

[16]何小东,张建勋.巩水利.等.钛合金薄板激光和钨极氩弧焊残余应力测试研究[J].材料工程,2003(2):7-10.

[17]王训宏.王快社.沈洋.等.搅拌摩擦焊和钨极氩弧焊焊接接头的残余应力[J].机械工程材料,2007,31(1):26-28.

[18]罗利伟,付小超.焊接残余应力的产生及其消除方法[J].山西建筑,2008,34(20):134-135.

[19]陈鹤鸣,张继中,白新德.纯锆在25℃、20%硫酸溶液中电化学腐蚀机理[J].稀有金属合金加工,1980(3):l一7.

[20]周邦新,李强,苗志,等.真空电子束焊接对锆合金耐腐蚀性能的影响[J].核动力工程,2003(3):236—240.

[21]彭海青,廖琪.Zr-4合金电子束焊接试样抗腐蚀性能研究[J].稀有金属材料与工程,2001,30(1):107—110.

[22]李军献,王镐,文志刚.等.工业级锆在化学工业的应用现状及前景分析[J].世界有色金属,2012(7):57—59.

作者简介:海敏娜

(1987一),女,陕西宝鸡人,西安建筑科技大学在校研究生。

相关链接

- 2024-02-25 锆棒锆锻件等锆合金表面改性工艺的研究进展

- 2024-02-24 锆合金棒材超声异常原因分析

- 2023-12-23 锆棒厂家谈钨锆合金反应结构材料的研究进展

- 2023-12-21 锆棒厂家谈高强韧锆合金的发展与应用

- 2023-10-13 利泰金属现货供应化工用镍棒 锆棒 钛合金棒 材质保证 规格齐全

- 2023-09-28 现货供应航空发动机牙科种植耐高温用702/705锆管 钽棒 铌片 按图定制

- 2023-09-23 利泰金属定制化工舰船用钛环 TA5钛棒 锆棒 库存充足 批量价优

- 2023-06-19 一站式概述锆棒锆板等锆合金的性能、焊接工艺、应用

- 2023-04-28 现货供应钛钽铌合金 钽棒 镍棒 锆棒 牌号齐全 支持定制

- 2023-02-21 热销医用化工用钽棒 镍棒 锆棒 材质保证 支持零切