锆(Zr)及其合金是目前较为成熟的核用材料,除具有优异的抗辐照和耐蚀性外,还表现出高的比强度、良好的尺寸稳定性及生物相容性等特性,因此在航空航天、海洋舰船、化工机械和生物植入体制造等领域也极具应用潜力[1-3]。然而,由于硬度、耐磨损和抗疲劳等表面性能不佳,导致锆合金在恶劣工况服役时经常发生表面磨损和疲劳失效[4-5]。此外,日本福岛核泄漏事件中,冷水堆故障致使堆芯温升加剧所造成的锆-水蒸汽反应是引发氢爆事故的主要因素。为提高核反应堆的整体安全性,需要对反应堆包壳材料的抗高温氧化和耐蚀性等性能进一步优化。为此,如何改善锆合金的表面性能以扩大其应用范围是科研工作者必须面对的重要工程问题之一。

所谓表面改性是指采用化学或物理等方法,在保持材料或部件原性能的前提下,赋予其表面高的耐磨、耐蚀、抗氧化及疲劳强度等性能,是进一步提高锆合金材料表面性能的重要途径。迄今为止,广大科研人员针对锆合金开展了多种表面改性工作,并围绕表面改性层形成机理、路径规划、组织与性能优化等方面进行了大量的基础性研究,拟从根本上解决锆合金在应用过程中存在的弱表面性能等问题。

本文以锆合金的表面改性技术为主线,简述了锆合金中常见表面改性制备技术的原理、优缺点以及研究现状和进展,重点介绍了在锆合金表面改性领域中常用的工艺方法如物理气相沉积、激光表面处理和阳极氧化等。

1、物理气相沉积

物理气相沉积(PhysicalvaPordePosition,PVD)技术是使用物理方式将靶材材料气态化后沉积在工件表面形成一层保护膜,从而达到材料表面改性的目的。

利用该种方法在基材表面所沉积的金属、合金或陶瓷等膜层大都具有致密性高、与基材的结合力强及厚度可控等优点。目前,用于锆合金表面改性的PVD方法主要为磁控溅射和多弧离子镀[6]。

1.1磁控溅射

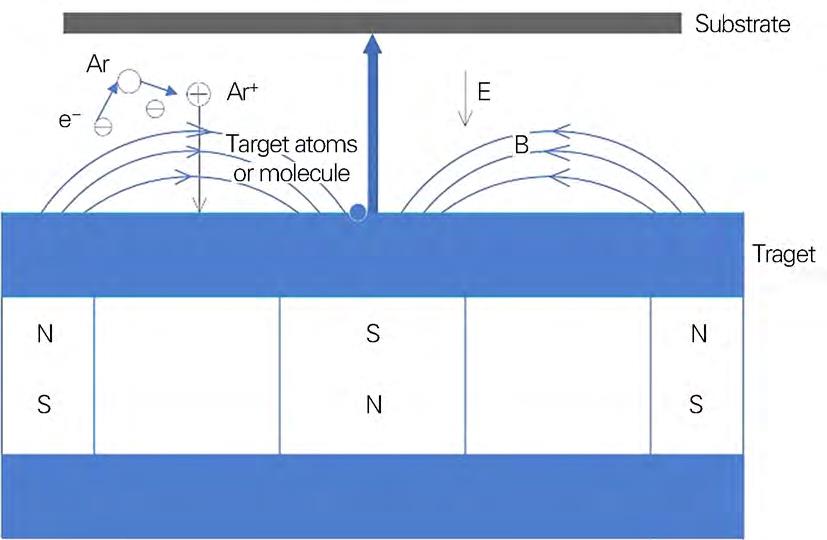

磁控溅射(Magnetronsputtering,Ms)技术的原理示意图如图1所示,是利用ar+在电、磁混合场协同条件下加速并轰击靶材,促使表面原子逸出产生溅射,进而在基底表面沉积形成膜层。MS技术可实现低温、低气压环境下高速、大面积的镀膜,且具有设备投入小、操控方便、基体损伤小和膜层结合力强等优势,已成为工业镀膜的主要技术之一,目前广泛用于材料表面改性和新镀层的开发应用[7-11]。

图 1 磁控溅射原理示意图 [7]

Fig. 1 Schematic diagram of magnetron sputtering [7]

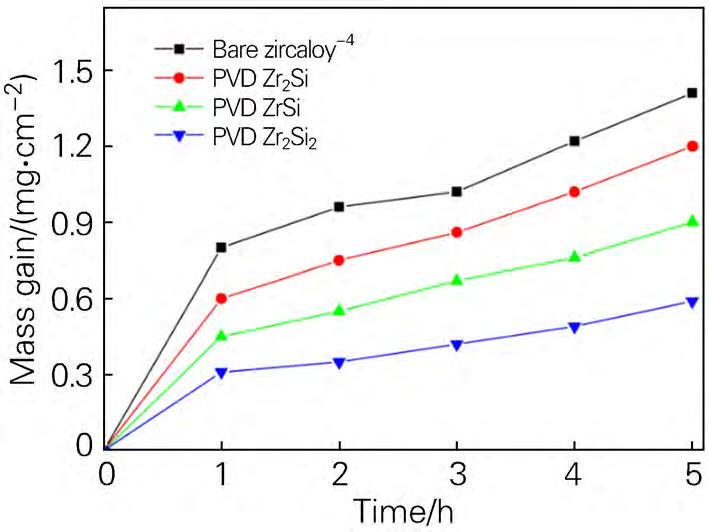

锆合金的MS技术主要围绕成分及溅射参数对涂层高温抗氧化性能的影响展开。sidelev等[12]采用Ms技术,在Zr-1nb合金上沉积了厚度约为2μm的不同Ni、Cr含量的Ni-Cr涂层,并对其进行633K气相氢化试验和1173~1373K的高温氧化试验。结果表明,Ni含量高的涂层(>83at%)吸氢量高,涂层中Cr含量越高,抗氧化性也越高,纯Cr涂层的抗氧化性能最好,分析认为是氧化产物Cr2o3阻止了氧向合金的进一步渗透。yeoM等[13]采用MS技术在Zr-4合金表面分别沉积ZrXsiy(X∶y=1∶1,1∶2和2∶1)涂层,研究了涂层成分和氩气压力对膜层结构与抗氧化性的影响规律。结果表明,在0.53Pa下沉积的Zrsi2涂层具有均匀致密的微观结构,且700℃时的高温氧化增重与未溅射试样相比降低了58%,在提高轻水堆中锆合金燃料包壳的抗氧化性方面具有重要的应用价值,如图2所示。王晓婧等[14]在锆合金表面制备了sic/Cr复合涂层,并利用划痕试验和高温水蒸气氧化试验探讨了预处理方式及MS功率参数对sic/Cr复合涂层的厚度、与基体附着力和表面性能的影响。热膨胀系数结果表明,基体与sic涂层之间存在的Cr过渡层缓解了sic层和基体之间的数量级差异,可明显降低由高应力所引发的涂层崩落现象,同时也抑制了基体在高温水蒸气环境下的氧化和断裂,增加了涂层的延展性。

图 2 不同成分硅化锆涂层在 700 ℃空气中的氧化增量 [13]

Fig. 2 Oxidation mass gain of zirconium silicate coatings with different composition in air at 700 ℃[13]

1.2电弧离子镀

电弧离子镀(arcionPlating,aiP)最早由MattoX于1964年公开,在70年代逐渐实用化。aiP技术的离化率可达90%,沉积速率较MS技术有了大幅提升,但对于质量和性能要求较高的厚膜层而言,其沉积速率还需进一步优化[15]。一般而言,弧电流、基体偏压、沉积气压、沉积温度和靶基距等工艺参数均可影响到薄膜沉积速率。ParK等[16]利用aiP技术,在ar分压1×10-2torr、弧电流150a、基体偏压50v、温度473K的条件下,在Zr-4合金表面首次制备出可极大提高基体抗高温氧化性和耐蚀性的均匀致密的镀Cr层(厚度约10μm)。为加快沉积速率,胡小刚等[17]采用ϕ155MM大弧源电弧在锆合金表面制备出约20μm的Cr涂层,是目前公开的利用该方法所制备出的最厚单金属层。

经1200℃×3600s的氧化试验后发现,Cr膜层在基体表面的附着性依然良好,抗氧化剥落性能优异。此外,如Cr-al[18]、Fe-Cr-al[19]、MaX相(ti2alc、ti3alc2、Cr2alc等)[20-22]、Cr-n[23]、Cr-al-n[24]及ti-al-Cr-n[25]等合金或陶瓷涂层相继被开发,高温下氧化过程中,涂层会生成致密的氧化层(Cr2o、Cro、Cr2o3及al2o3等),抗高温氧化能力得以提升。此外,al、Cr等合金元素的加入能起到细化涂层晶粒的效果,在高温条件下氧化时所形成的Cr、al混合氧化层更加均匀致密,使得o向基体的扩散受阻,可进一步提高基体的抗氧化性。

近年来,科研工作者在aiP技术的基础上,通过增加电弧蒸发源的方式来提高薄膜沉积速率,称为多弧离子镀。针对Zr-hf-Fe-Cr核用锆合金,吴亚文等[24]通过模拟反应堆失水事故时的高温氧化方法,研究了多弧离子镀沉积Crtialn涂层在高温氧化前后的组织演变及氧化增量行为,结果表明,Crtialn涂层在860℃和1060℃下进行氧化过程中,依靠其形成的al2o3、Cr2o3混合致密氧化物层减缓了涂层试样氧化过程,可有效保护锆合金基体不被氧化,且经历1h氧化后其质量增加仅为未涂层试样的50%,表明其在锆合金包壳表面涂层制备领域中具备较大的应用潜力。杨振等[26]利用多弧离子镀技术在Zr-4合金表面制备了al2o3涂层,经高温高压动水腐蚀15d后,al2o3涂层则无明显变化,耐蚀性能较好,但经长期高温腐蚀后,表层会出现少量微裂纹,分析认为在镀膜过程中引发的残余应力降低了涂层的热稳定性,导致耐蚀能力下降。此外,阴极弧蒸发过程十分剧烈,会导致膜层表面烧蚀不均而出现金属液滴或微孔。科研工作者进一步研究发现,镀膜协同后热处理可减少或消除镀层的残余应力与缺陷,如严艳芹等[27]对沉积于锆合金表面的Cr/al涂层在600~800℃下进行30Min的后热处理后发现,Cr/al涂层表面的应力及孔隙等缺陷大大减少,且涂层表面更加平滑,明显提高了涂层质量。

2、激光表面处理

激光表面处理(lasersurfacetreatMent,lst)技术始于20世纪60年代,时至今日已在汽车、电力、机械等行业大量应用。相较于其它表面改性手段,lst是利用高能高密度的激光束照射合金表面,表层充分吸收能量后在极短时间内液化后快速冷却,从而改变表层物质成分和结构,最终达到改性效果。lst技术具有加工速度快、热影响区小、与基体结合力强等优点[28]。目前,激光熔凝、激光熔覆、激光表面合金化等方法被广泛应用于锆合金的表面改性。

2.1激光熔凝

激光熔凝(laserMelting,lM)的特点是无需添加额外元素,只需利用高能激光束使基体表面经历快速熔化和高速冷却过程,从而获取所需的改性层组织。

利用lM技术可实现选择性的加热和熔化,其冷却速度可达到105~108K.s-1,对复杂形状的零件具有更好的普适性[29]。

lM过程相对比较剧烈,常通入高纯氩气作为保护气氛以避免熔凝过程中的氧化。lM处理后的改性层常为铸态细晶组织,通过控制能量输入密度和冷却速度还可获得非晶质改性层,且改性层和热影响区会产生较大的残余应力。陈星等[30]通过有限元软件ansys分析了Zr65al7.5Ni10cu17.5(Zr65)非晶合金lM过程中熔池和热影响区的成形机制,结果表明,单点熔凝时熔池和热影响区的平均冷却速率远高于非晶形成所需的临界冷却速率。该团队的研究证明了利用lM技术制备出高纯度Zr65非晶合金的可能性,这对于表面硬度及耐磨性等性能亟待提升的锆合金来说尤为重要。yao等[31]采用连续co2激光器,在工作功率1.2kW、激光束直径ϕ2MM、扫描速度2MM/s的条件下对Zr-ti合金表面进行lM处理,研究发现熔凝区组织较母材明显细化和均匀,大量20~50nM的亚稳六方ω相均匀分布在β基体中,熔凝区的显微硬度和弹性模量较基体区分别提高了92.9%和21.78%,表面性能提升效果显著。Ji等[32]对Zr-5ti合金进行lM处理后发现,熔凝区的α晶粒明显细化,高晶界密度不仅提升了表面硬度,同时也降低了材料的点蚀敏感性。

chai课题组[33-35]近年利用nd-yag脉冲激光对Zr702和Zr2.5nb等常用锆合金进行了lM处理,并对lM处理后的截面相组成及组织演变过程进行了深入的表征和分析。该团队研究后首次发现,对Zr702合金进行特定参数的lM处理后,在熔凝区会出现高密度的型纳米孪晶[35];而Zr2.5nb合金lM后的近表层还会出现纳米级板条环绕亚微米级板条的核-壳型双峰板条结构[36]。该研究团队证实了lM处理后除晶粒细化外,产生的表层高密度纳米孪晶和元素固溶对基体表面性能的提升也有重要贡献。针对Zr系合金lM过程中所产生的残余应力,杨胶溪等[37]通过激光与后热处理协同的方式对Zr1nb合金进行了工艺优化。结果表明,当在150W激光功率下处理时,可显著提高Zr1nb合金表面的高温耐蚀性能,且显微硬度可提高80hv,随后在475℃退火条件下,硬度虽减小了约20hv,但组织更加均匀,在有效调控残余应力的同时获得了优良的综合力学性能。

2.2激光熔覆

激光熔覆(lasercladding,lc)是基于高能激光束在基材表面形成熔池,熔覆材料层吸收能量后液化并与基体发生冶金结合,随后二者发生快速的液-固转变形成包覆层,按照熔覆材料的放置方式可分为预置式和同步式。lc方法所获得的熔覆层稀释度小,组织致密,可明显改善锆合金的耐磨和耐蚀性等表面性能。

但是,因为lc材料与基材之间大都存在热膨胀系数差,加之本技术冷却速度较快,易在熔覆层产生气孔与应力开裂现象,因此在熔覆前后大都进行预热及后热处理KiM等[38]和Jung等[39]利用lc方法在Zr-4合金表面制备了厚为140μm、y2o3颗粒尺寸约20nM的氧化物弥散强化结构熔覆层。由于y2o3粒子分布均匀,加之氧化物的弥散强化作用,经lc处理后的Zr-4合金管在高温下(380℃和500℃)的抗拉强度与未处理试样相比提高了10%~20%,抗压强度也提升了15%以上。马建光等[40]利用预置tin粉末的方式在Zr-4合金表面进行了lc处理,并制备出了由tin、Zrn、Zro2和tiZrn2等硬质陶瓷相所组成的熔覆层。

在磨损测试中,细小均匀的硬质复合陶瓷相组织通过钉扎阻断了磨痕的继续发展,而陶瓷相周围存在的韧性相可起到协调变形作用,能有效避免摩擦裂纹的产生,进而提高合金的耐磨损性能。近年来,在全新合金设计理念的驱动下,研究学者设计出了具有独特合金相结构和优异的抗拉强度、耐蚀及抗断裂等性能的中、高熵合金。自2010年开始,

科研工作者开始探索利用lc方法制备中、高熵合金,并尝试将其熔覆在钢、钛和铜等合金表面,以提高硬度、耐磨、耐蚀及抗氧化性[41-42]。2020年,chai课题组[43]率先利用lc方法在Zr702合金表面成功制备出厚度在300~800μm的中熵合金涂层(nbtiZr和nbtatiZr涂层),研究发现其所熔覆的中熵合金层由单一的bcc相构成,且熔覆层硬度更是增加至基体硬度的2.8倍,性能提升效果明显。该课题组对中、高熵熔覆层的研究有望进一步提升锆合金在核反应堆内应对复杂、严苛工况的能力,大幅增加核反应堆运行的安全性。

2.3激光表面合金化

激光表面合金化(lasersurfacealloying,lsa)是利用具有高能高密度的激光束照射合金表面,表层充分吸收能量后在极短时间内液化并与其它外加元素熔合形成新的表面合金层,具有合金化元素范围宽、加工速度快、热影响区小、与基体结合力强、可实现精准化控制及非接触式的局部处理等优点[44]。与lc的物理冶金结合相比,lsa过程中还存在基材与外加元素之间的化学作用。新合金层具有比基材更好的耐磨和耐腐蚀等性能。此外,激光功率、光斑尺寸和扫描速度及预热、后热处理等工艺之间的配合决定了合金层的质量优劣。

lee等[45]和张立杰等[46]利用lsa方法对Zr-4合金开展了nb合金化研究,结果表明,在基材表面预镀nb膜后再进行不同功率的lsa,可大幅提升其表面显微硬度和局部耐蚀性。如lee等[45]的研究发现,Zr-4合金在较高激光功率下可形成更深更大的熔池,表面合金层主要表现为α-Zr和β-Zr的双相组织。由于nb的固溶强化和细晶强化作用,使Zr-4合金的显微硬度得以提升,且有效改善了其在氯化物溶液中抗局部腐蚀的能力。然而,含nb合金改性层降低了Zr-4合金在400℃蒸汽中耐蚀性,他们认为这与β-Zr和Zr的氢化物有关。张立杰等[46]通过2000sM型快速轴流co2激光器对Zr-4合金进行激光表面nb合金化,发现表面合金层的微观组织由α-Zr和由β-Zr析出的密排六方相共同组成,极化曲线表明其在h2so4溶液(1Mol/l)中的电极电位较基体有明显提高。chen等[47-48]以预先刷镀Cr的商业纯Zr板材为研究对象,采用nd-yag激光器对其进行lsa处理,通过调控激光功率参数实现了cP-Zr的表面Cr合金化。研究发现在经激光功率为200W的lsa处理后的合金出现了5种不同微观结构的区域,包含等轴组织和柱状组织两个重熔区、马氏体板条和马氏体板条+块状α晶粒两个固态相变区、未变化基体区。基于Cr在α-Zr中的固溶硬化和晶粒细化,合金层的最大硬度可达约468hv,较基体提升了约2.4倍。yang等[49]首先对Zr-nb合金表面进行微弧氧化Zro2,随后开展lsa处理并进行了高温腐蚀性能测试,结果表明lsa处理后可以降低表面粗糙度和提高预氧化膜的致密性,在预置氧化膜的外表面形成了致密的阻挡层,在高压釜中腐蚀94天后,lsa试样腐蚀增量明显降低,耐高温腐蚀性能显著提高。

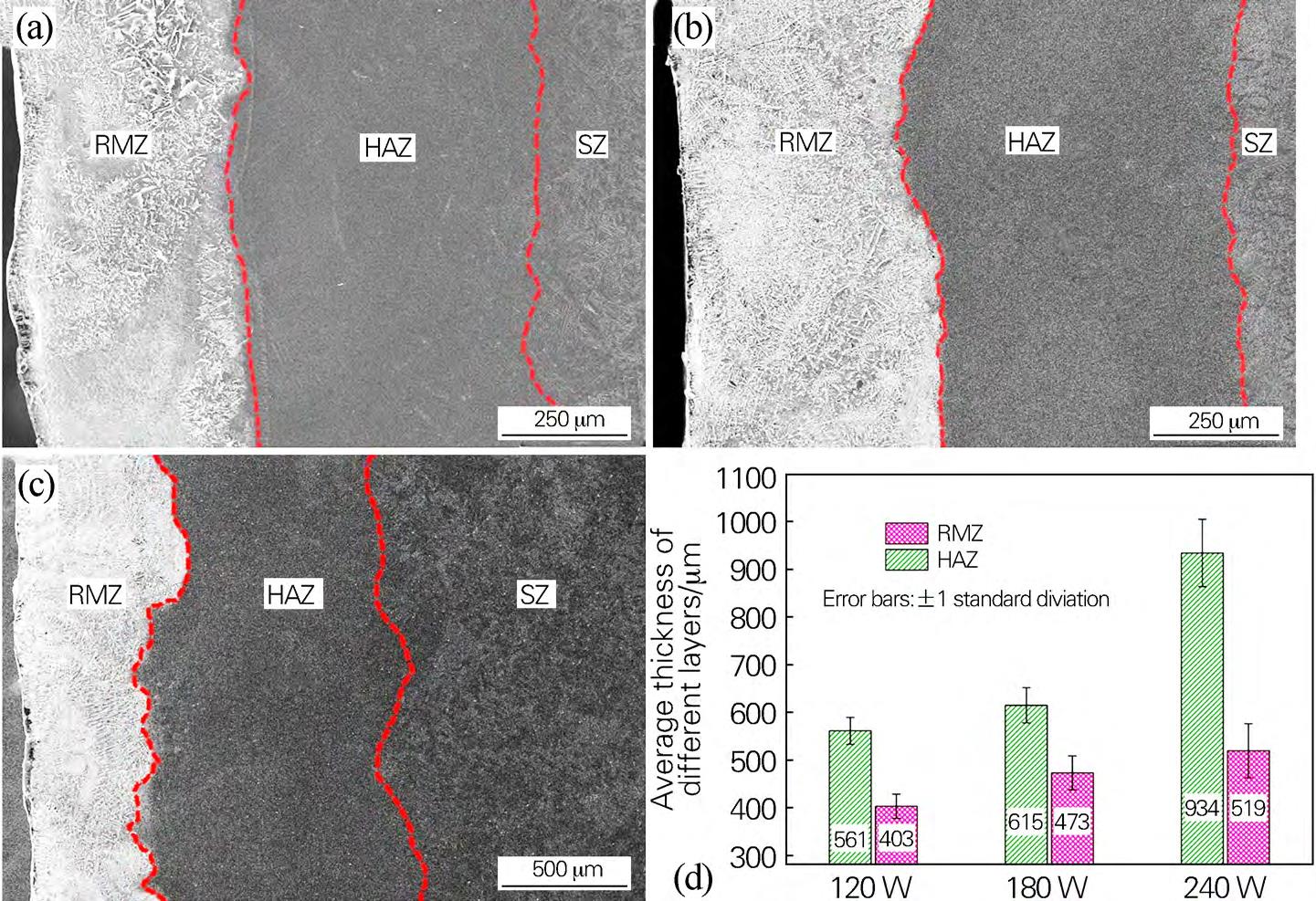

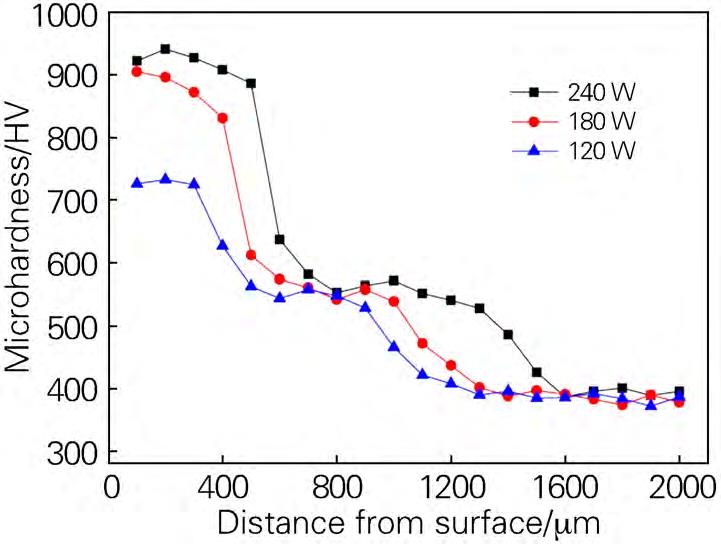

本课题组近年利用nd-yag脉冲激光器对Zr702[50]和Zrtialv[51]等合金进行了激光气体氮化(lasergasNitriding,lgn)处理,并较为深入的表征和分析了lgn处理后的截面组织和性能演变。图3为Zrtialv合金在不同激光功率参数下重熔区、热影响区(aaZ)的微观形貌及厚度,可以看到当激光功率从120W逐渐增加到240W时,重熔区和热影响区的厚度逐渐增加,重熔区厚度可达934μm,且氮化物枝晶越发致密,这与逐渐增加的能量密度输入导致熔池深度增加和合金化反应剧烈程度增大有关。Zrtialv合金经lgn处理后的显微硬度分布如图4所示,激光功率为240W时,重熔区具有最高的显微硬度(约934hv),高致密高硬度的陶瓷Zrn/tin枝晶对硬度的提升起到了关键作用,同时发现在不同的激光参数下,热影响区的显微硬度差别不大,造成微小差异的原因为α板条宽度和β相含量的改变。

图 3 ZrTiAlV 合金在不同激光功率下的横截面微观组织

(a)240 W;(b)180 W;(c)120 W;(d)各区域厚度 [51]

Fig. 3 Cross⁃sectional microstructure of the ZrTiAIV alloy at various laser powers

(a) 120 W; (b) 180 W; (c) 240 W; (d) average thickness of RMZ and HAZ at different laser power [51]

图 4 不同激光功率下 ZrTiAlV 合金的显微硬度分布 [51]

Fig. 4 Microhardness distribution of Zr

需要注意的是,经lst处理后所得到的表面改性层组织中既存在位错、晶格畸变以及非平衡晶界等不稳定因素,也存在激光诱导残余应力场,处于热力学亚稳状态[52-53]。后热处理过程虽可消除或降低残余应力,但极易改变表面改性层及基体的相组成与组织结构,进而改变材料的整体性能[54-55]。因此,协调热作用过程中表面改性层的稳定性与基体组织性能之间的关系,实现激光诱导残余应力与表面改性层和基体组织的协同优化,对获取组织结构优异的高稳定表面改性锆基合金,促进其在特殊环境中的工业化应用具有重要的理论价值,也是今后需要开展的研究方向。

3、阳极氧化和微弧氧化

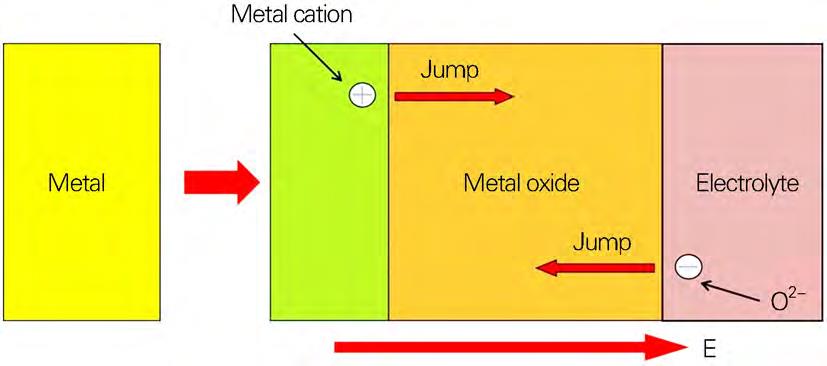

锆合金的阳极氧化(anodicoXidation,ao)是将基材置入恰当的电解液中作为阳极,在外加电流作用下,使其表面发生氧化反应并生成具有一定厚度的致密氧化膜,从而提升合金的耐磨和耐蚀性等表面性能。ao原理示意图如图5所示,核心是利用缺陷机制并通过氧的迁移实现整个过程,锆的阳极氧化电化学反应为:

阳极:Zr+2h2o=Zro2+4h++4e-

阴极:2h++2e-=h2

图 5 阳极氧化原理示意图

Fig. 5 Schematic diagram of anodic oxidation

徐荣清等[56]分别在无机水溶液和有机水溶液中对纯锆进行ao处理,并对制备的氧化锆纳米管进行了比较研究。结果表明,在有机水溶液中可制备出直径为ϕ0.2μm的非晶态氧化锆纳米管,经400℃退火后,无定型的非晶态可转换为单斜+四方结构的混合相。与经无机水溶液中的ao处理相比,纯锆表面在有机溶液中制备出的氧化锆纳米管排列紧密且管壁光滑、均匀。李玲等[57]在含有丙三醇和nh4F的水溶液中利用ao方法在Zr-17nb合金表面制备出了规律排布的纳米管阵列,在对氧化锆的结构、形貌和成分进行了详细研究后发现在70v的外加恒定电压条件下,ao过程中Zr和nb的氧化溶解速率相同。在经450℃退火后氧化锆膜层由二氧化锆和铌锆氧化物组成。性能测试结果表明,氧化锆膜层具有较低的弹性模量和较高的硬度,且表面水接触角较小,可呈现出更好的亲水性能。soWa等[58]研究了硫酸溶液中Zr的恒流阳极氧化对表面化学成分和耐蚀性能的影响。结果表明,ao处理后可在表面形成硫酸氧化锆。研究发现,在电压为80v时表面硫含量最高,当电压高于80v时形成的阳极氧化层所具有的硫含量降低,并提高了表面的耐蚀性能。

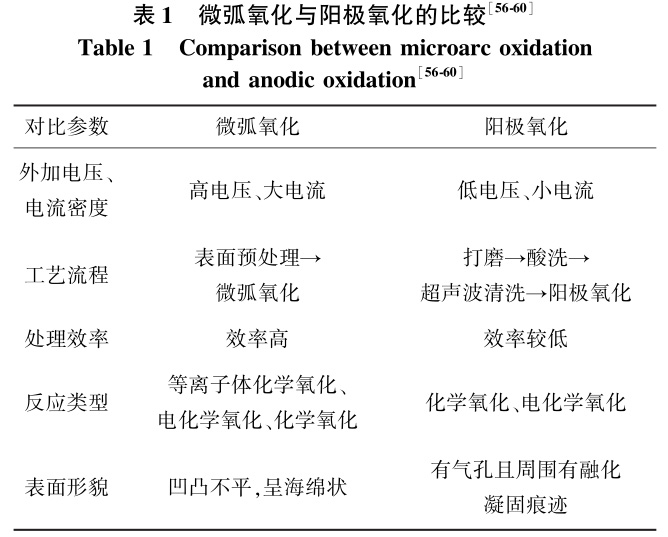

微弧氧化(MiCroarcoXidation,Mao)法是将锆或锆合金放在强电场的电解液中,作为阳极的Zr金属或合金表面在强电压作用下使局部产生高温高压,Zr或合金元素原子与溶液中的o结合生成陶瓷氧化物膜层。与ad方法相比,Mao方法具有大电压、大电流的特点,且溶解速度更加快速,具体对比如表1所示。

薛文斌等[59]采用交流Mao法在Zr5.62re合金表面制备出双层结构(内层以Zro2为主,外层以sio2为主)的陶瓷膜,致密性高且厚度可达约240μm。与未经Mao处理的试样相比,具有致密陶瓷膜的Zr5.62re合金,其自腐蚀电位可增加至-0.185v,同时自腐蚀电流密度降低了约10倍,耐蚀性能优化明显。Zou等[60]以Zr-1nb合金为研究对象,探讨了Mao电压对表面保护膜组织和性能的影响。结果表明,放电电压不会影响到表面氧化膜的相组成,均由单斜相Zro2和四方相Zro2组成,但单斜相Zro2的含量远高于四方相Zro2。硬度测试结果证实,经Mao处理后的表面硬度约570hv,是基体硬度的约2.3倍,而极化曲线和阻抗结果显示,Mao处理试样具有较低的腐蚀电流密度和较高的阻抗。阻抗结果及分析说明,在Zr-1nb合金中,Mao膜的内致密层能显著提高合金的耐蚀性。

作为一种新型的表面处理技术,Mao方法具有对材料的适应性较宽、对基底材料热输入小、操作简单、占地面积小、无污染和生产效率高等优势,在航空航天和电子机械等领域的应用前景巨大。但本方法所需的氧化电压极高,且电解液的温升快,对热交换设备和操作过程要求较高,工艺和设备还需进一步优化和改善[61]。

4、离子注入

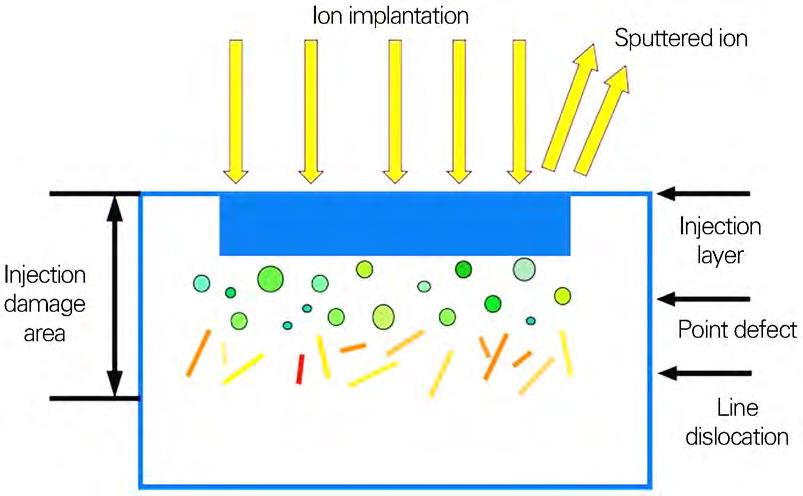

离子注入(ioniMPlantation,ion)法发展于20世纪70年代,是在超高电压下,将所需元素原子在离子注入机中电离加速,获得较高的能量后注入到基材表面的一种改性技术[62],其原理示意图如图6所示。

图 6 离子注入原理示意图

Fig. 6 Schematic diagram of ion implantation

前期,彭德全等[63-64]利用ion法开展了大量的诸如Mo、la等离子对锆或锆合金的抗高温氧化性能及腐蚀行为等影响的研究,并证实了恰当地选择Mo、la等离子注入量能明显优化其表面性能。针对纯Zr和Zr-4合金,Peng等[65-66]探索了y、ce、la等不同离子注入对其耐蚀和氧化性能的影响。XPs结果显示,基材表面氧化物主要以y2o3、ce2o3和la2o3为主。研究表明当注入1×1016~1×1017ions/cM2剂量的y和ce时,均能明显改善Zr-4合金的抗氧化性能,当y+la注入量为5×1016ions/cM2时,自腐蚀电流密度最低,y2o3和la2o3能起到明显的阻隔和氧化保护作用。陈小文等[67]研究了锆在y离子注入后的动电位极化曲线,发现y离子注入后能在试样表面形成以Zro2和y2o3为主的氧化膜,这显著降低了锆在不同Ph值溶液中的自腐蚀电流密度,耐蚀性能优化明显。分析原因是由于氧化物颗粒均匀弥散在锆的表层,减缓了锆基体的溶解与扩散,进而使腐蚀速度下降。sharMa等[68]尝试将n+离子注入到Zr55cu30Ni5al10非晶合金表面,他们发现离子注入N后会使表面成分和化学键结构发生变化,并形成新的亚稳态Zrn和Zro2化合物和合金层。同时,显著提高了Zr55cu30Ni5al10非晶合金的耐蚀和热稳定等性能。

Ion法突破了传统冶金的规律,使很难互溶的金属形成了新的合金相,增强了耐蚀、抗磨性能,并增加了合金的使用寿命。但本方法易产生离子辐照损伤,形成高浓度的空位团,而在后续的退火过程中也不易被消除。当离子注入剂量足够高时,损伤区域的重叠还会导致非晶化现象。离子辐照损伤的机理及优化研究是当前研究的热点之一。

5、其它表面改性方法

近年来,高压釜预膜、化学镀、冷喷涂、喷丸和表面复合处理等技术也应用在锆及锆合金的表面改性过程中,并取得了丰硕的研究成果。

5.1高压釜预膜

高压釜预膜法在锆合金中的应用起步较早。该方法是将锆合金工件表面预先进行酸洗处理,随后放入存有过热蒸汽的高压釜内,一定时间后可在表面形成一层致密的四方相与单斜相混杂的Zro2氧化膜[69]。

张小帆等[70]采用高压釜预膜在钽管与Zr-4合金的焊缝处制备了一层大约1μm厚的致密黑色氧化膜,并对其在熔融Pbbi合金中进行长达100h的腐蚀试验。

结果表明,与未预生膜的试样相比,经预生膜的试样可减缓熔融Pbbi合金的侵蚀,腐蚀程度较轻。赵文金等[71]对比了经过酸洗预膜、酸洗不预膜、不酸洗预膜、不酸洗不预膜的Zr-4合金管材在500℃过热水蒸气中的腐蚀行为,结果表明,经过酸洗预膜的管材抗疖状腐蚀性能最好。他们认为酸洗过程会使机械抛光产生的表面形变层消失并发挥出较好的表面清洁作用,而经过预膜处理后又重新加热导致膜层与基体之间界面应力改变,最终造成疖状腐蚀的速度下降。

5.2化学镀

化学镀是通过氧化还原反应使镀液中的金属离子还原并沉积在工件表面形成镀层。马静等[72]和国栋等[73]采用除油+酸洗+磷化方式对Zral合金表面进行预处理,随后再进行酸性化学镀,以此制备出了12~15μm的Ni-P膜层,研究发现酸洗粗化处理能够促进磷化处理的进行,从而提高膜层与基体的结合力与有效接触表面积。此外,与未处理试样相比,镀Ni-P试样的显微硬度提高了50%以上,抗腐蚀性也有所提高。相较于传统电镀法,化学镀的最大优势在于其无外加电流,生产成本降低。但是,利用本方法所制备的膜层普遍存在与基体结合力不高、耐磨性较差的问题,而且化学镀过程中所添加的络合剂对水资源污染较大,如何解决废水问题依然是阻碍化学镀工业化应用的一大障碍。

5.3冷喷涂

冷喷涂工艺具有颗粒喷射速度极快、涂层气孔率很低、沉积速率高、工艺温度低、对基体的热影响小且可减少材料的氧化等优点[74-75]。Maier等[21]使用冷喷涂技术在Zr-4合金表面上沉积了ti2alc涂层。摩擦磨损试验结果表明该涂层的硬度与基体相比提升率可达到400%。他们对冷喷涂前后的试样进行了700℃的高温空气氧化及1005℃高温蒸汽试验,测试结果表明,冷喷涂试样具有10μm厚的氧化涂层使其抗氧化性能更加突出,能显著延长核燃料包壳的使用寿命。

ŠevecˇeK等[76]开展了Cr沉积于Zr-4合金表面的研究,发现试样边缘的Zr氧化物厚度为55μm,即使厚度很薄,Cr涂层也能保持稳定,500℃高温下有效保护了基材不受蒸汽氧化的影响,连续氧化试验进行20d后,增量仅为未沉积涂层试样的16%。需要注意的是,冷喷涂工作环境恶劣,且涂层厚度难以精确控制。因此,优化设备、工艺路径及参数,以减少污染、实现涂层厚度的精确控制是未来的发展方向之一。

5.4喷丸处理

喷丸处理是将高速弹丸流喷射到零件表面致使其发生塑性变形而形成具有较高残余压应力的强化层,零件承受载荷过程中可抵消部分外界应力,进而提高疲劳强度。胡英俊等[77]研究了喷丸处理对Zirlo锆合金微动磨损及抗腐蚀性能的影响。结果表明,喷丸处理后Zirlo锆合金的磨损体积相对于原始试样可减少5.7%,抗微动磨损性有所提高。此外,lioh腐蚀试验表明,只有当腐蚀进行到一定阶段时,喷丸强化的耐蚀效果才开始体现。目前,国内外对于锆合金喷丸强化的抗腐蚀机理研究较少,更是缺乏对抗微动磨损的研究。

6、总结及展望

锆合金作为反应堆包壳材料已经广泛应用于核工业领域,但近年来核泄漏事故的频繁发生促使科研工作者对高安全性的核用锆合金进行探索与研究。此外,因锆合金在航空航天、化工和生物医学等领域的潜在应用价值,而对其性能要求愈发苛刻,这对其表面改性提出了更大挑战。在广大科研人员的努力下,锆合金的表面改性技术已经取得了令人瞩目的成就,但仍然存在一些理论和技术上的难点需要进一步认识和攻克。

理论上,如激光表面处理过程势必会引入温度梯度、残余应力及非平衡结构,温度梯度对表面改性层自身热量的传输以及改性层与基体区之间热交换的影响规律需要进行深入探讨;技术上,物理气相沉积和化学镀如何提升镀层与基体的结合力,激光表面处理中如何实现激光诱导残余应力与表面改性层和基体组织的协同优化,冷喷涂过程中如何解决涂层厚度的精准调控等,这些均是今后需要解决和克服的技术难题。

以上问题需要通过表面改性研究工作者的不懈努力去不断解决,以充实和丰富锆合金表面改性的基础理论和技术应用。相信随着表面改性技术水平的不断提高,具有卓越力学、耐蚀、耐磨及抗氧化等表面性能的锆合金在航空航天、核工业、化工机械及生物等领域将得到更广范的应用。

参考文献:

[1]ZhangX,Zhangb,liusg,etal.MiCrostructureandMechaNicalProPertiesofnovelZr-al-valloysProcessedbyhotrolling[J].interMetallics,2020,116:106639.

[2]FengZ,dongh,KangJ,etal.studyonthecorrelationbetWeenMiCrostructuresandcorrosionProPertiesofnovelZrtialvalloys[J].Materialsscienceandengineeringc,2019,101:92-102.

[3]冯志浩,夏超群,张新宇,等.高强韧锆合金的发展与应用[J].材料科学与工艺,2018,26(2):1-8.

FengZhihao,XiachaoQun,ZhangXinyu,etal.develoPMentandaPPlicationsofZircoNiuMalloysWithhighstrengthandtoughness[J].Materialsscienceandtechnology,2018,26(2):1-8.

[4]王月圆,柴林江,吴璐,等.锆合金激光表面改性研究现状及展望[J].重庆理工大学学报(自然科学),2020,34(9):159-166.

Wangyueyuan,chailinJiang,Wulu,etal.researchstatusandProsPectoflasersurfaceModificationofZralloys[J].JournalofchongQinguNiversityoftechnology(naturalscience),2020,34(9):159-166.

[5]attiaMh.onthefrettingWearMechaNisMofZr-alloys[J].tribologyinternational,2006,39(10):1320-1326.

[6]曾波,范洪远,常鸿,等.锆合金包壳表面涂层的制备进展[J].表面技术,2019,48(11):106-113.

Zengbo,Fanhongyuan,changhong,etal.ProgressinPreParationofZircoNiuMalloycladdingsurfacecoatings[J].surfacetechnology,2019,48(11):106-113.

[7]马勇.Zno薄膜制备及性质研究[d].重庆:重庆大学,2004.

Mayong.studyonfilMPreParationandProPertiesofZno[d].chongQing:chongQinguNiversity,2004.

[8]Zhangl,Pengh,QinQ,etal.effects of annealing on hardness and corrosion resistance of 60Niti filM dePosited by Magnetrons Puttering[J].Journal of alloy sandcoMPounds,2018,746:45-53.

[9]云璐,郝新.退火温度对磁控溅射tin/ticn薄膜残余应力、结构及耐蚀性能的影响[J].金属热处理,2021,46(5):166-170.

yunlu,haoXin.effectofannealingteMPeratureonresidualstress,structureandcorrosionresistanceofMagnetronsPutteringtin/ticnfilM[J].heattreatMentofMetals,2021,46(5):166-170.

[10]迟迅,宋长虹,鲍君峰,等.磁控溅射制备钛基薄膜研究进展[J].热喷涂技术,2020,12(2):17-21.

chiXun,songchanghong,baoJunfeng,etal.researchProgressoftitaNiuM-basedthinfilMSPreParedbyMagnetronsPuttering[J].therMalsPraytechnology,2020,12(2):17-21.

[11]林宁,李伟青,康嘉杰,等.高导热涂层制备及其性能研究进展[J].表面技术,2021,50(6):128-137.

linNing,liWeiQing,KangJiaJie,etal.researchProgressofPreParationandPerforManceofhightherMalconductivitycoatings[J].surfacetechnology,2021,50(6):128-137.

[12]sidelevdv,Kashkaroveb,syrtanovMs,etal.Nickel-chroMiuM(Ni-Cr)coatingsdePositedbyMagnetronsPutteringforaccidenttolerantnuclearfuelcladdings[J].surfaceandcoatingstechnology,2019,369:69-78.

[13]yeoMh,Maierb,MariaNir,etal.Magnetrons PutterdePosition of ZircoNiuM-silicidecoating for Mitigating high temperature oXidation of ZircoNiuM-alloy[J].surface and coatings Technology,2017,316:30-38.

[14]王晓婧,刘艳红,冯硕,等.锆合金表面磁控溅射制备sic/Cr复合涂层的研究[J].真空科学与技术学报,2018,38(4):332-338.

WangXiaoJing,liuyanhong,Fengshuo,etal.synthesisandProPertycharacteriZationofMagnetronsPutteredsic/CrcoatingsonZr-basedalloy[J].chineseJournalofvacuuMscienceandtechnology,2018,38(4):332-338.

[15]赵彦辉,史文博,刘忠海,等.沉积工艺参数对电弧离子镀薄膜沉积速率影响的研究进展[J].真空与低温,2020,26(5):385-391.

Zhaoyanhui,shiWenbo,liuZhonghai,etal.ProgressoneffectsofdePositionProcessingParaMetersoncoatingsdePositionrateforarcionPlating[J].vacuuMandCryogeNics,2020,26(5):385-391.

[16]ParKJh,KiMhg,ParKJ,etal.highteMPeraturesteaM-oXidationbehaviorofarcionPlatedCrcoatingsforaccidenttolerantfuelcladdings[J].surfaceandcoatingstechnology,2015,280:256-259.

[17]胡小刚,董闯,陈宝清,等.电弧离子镀制备耐事故包壳材料厚Cr涂层及高温抗氧化性能[J].表面技术,2019,48(2):207-219.

huXiaogang,dongchuang,chenbaoQing,etal.PreParationandhighteMPeratureoXidationresistanceofthicKCrcoatedonZr-4alloybycathodicarcdePositionforaccidenttolerantfuelcladdings[J].surfacetechnology,2019,48(2):207-219.

[18]KiMhg,KiMih,Jungyi,etal.out-of-PilePerforManceofsurface-ModifiedZrcladdingforaccidenttolerantfuelinlWrs[J].JournalofnuclearMaterials,2018,510:93-99.

[19]ZhongW,MouchePa,hanX,etal.PerforManceofiron-chroMiuM-aluMinuMalloysurfacecoatingsonZircaloy2underhigh-teMPeraturesteaMandnorMalbWroPeratingconditions[J].JournalofnuclearMaterials,2016,470:327-338.

[20]FengZ,KeP,huangQ,etal.thescalingbehaviorandMechaNisMofti2alcMaXPhasecoatingsinairandPureWatervaPor[J].surfaceandcoatingstechnology,2015,272:380-386.

[21]Maierbr,garcia-diaZbl,hauchb,etal.colds Prayde Position of ti2alccoatings for iMProvednuclearfuelcladding[J].Journalofnuclear Materials,2015,466:712-717.

[22]tallMandJ,yangJ,Panl,etal.reactivity of Zircaloy-4 With ti3sic2 andti2alc in the1100-1300℃teMPeraturerange[J].Journalofnuclear Materials,2015,460:122-129.

[23]Mengc,yangl,Wuy,etal.studyoftheoXidationbehaviorofCrncoatingonZralloyinair[J].JournalofnuclearMaterials,2019,515:354-369.

[24]吴亚文,贺秀杰,张继龙,等.锆合金表面Cral基耐高温涂层及氧化行为研究[J].表面技术,2018,47(9):34-41.

WuyaWen,heXiuJie,ZhangJilong,etal.Cral-basedhigh-teMPeraturecoatingsonZircoNiuMalloyandoXidationbehavior[J].surfacetechnology,2018,47(9):34-41.

[25]MaXF,WuyW,tanJ,etal.evaluationofcorrosionandoXidationbehaviorsoftialCrncoatingsfornuclearfuelcladding[J].surfaceandcoatingstechnology,2019,358:521-530.

[26]杨振,樊湘芳,邱长军,等.锆合金表面涂层耐高温高压动水腐蚀性能的研究[J].表面技术,2019,48(9):204-210.

yangZhen,FanXiangfang,QiuchangJun,etal.highteMPeratureandhighPressurehydrodynaMiccorrosionofZircoNiuMalloysurfacecoating[J].surfacetechnology,2019,48(9):204-210.

[27]严艳芹,邱长军,黄鹤,等.热处理温度对Cr/al涂层组织结构及性能的影响[J].表面技术,2017,46(12):78-83.

yanyanQin,QiuchangJun,huanghe,etal.effectsofheattreatMentteMPeratureonMiCrostructureandProPertiesofCr/alcoatings[J].surfacetechnology,2017,46(12):78-83.

[28]董世运,王茂才.轻合金表面改性技术现状[J].航空工程与维修,1999(4):43-45.

dongshiyun,WangMaocai.Presentstatus of lasersur faceModi ficationProcesses for lightMetalalloys[J].aviationengineering and Maintenance,1999(4):43-45.

[29]高光启,王勇,占焕校,等.宽带激光熔凝过程温度场及残余应力数值分析[J].中国表面工程,2008(2):15-19,25.

gaoguangQi,Wangyong,ZhanhuanXiao,etal.nuMericalanalysisoftransientteMPeraturefieldandstressdistributioninlaserWide-bandMeltingProcess[J].chinasurfaceengineering,2008(2):15-19,25.

[30]陈星,葛亚琼.Zr65al7.5Ni10cu17.5非晶合金激光熔凝的热效应模拟[J].激光技术,2020,44(2):202-205.

chenXing,geyaQiong.siMulationoftherMaleffectofZr65al7.5Ni10cu17.5aMorPhousalloybylaserMelting[J].lasertechnology,2020,44(2):202-205.

[31]yaoy,liX,Wangyy,etal.MiCrostructuralevolutionandMechaNicalProPertiesofti-ZrbetatitaNiuMalloyafterlasersurfacereMelting[J].JournalofalloysandcoMPounds,2014,583:43-47.

[32]JiPF,lib,liusg,etal.effectoflasersurfacere-MeltingontheMiCrostructureandProPertiesofZralloy[J].Materialsletters,2020,264:127352.

[33]chail,Wuh,Wangs,etal.characteriZationofMiCrostructureandhardnessofaZr-2.5nballoysurface-treatedbyPulsedlaser[J].MaterialscheMistryandPhysics,2017,198:303-309.

[34]chail,chenK,Zhiy,etal.nanotWinsinduced by PulsedlaserandtheirhardeNingeffectinaZralloy[J].JournalofalloysandcoMPounds,2018,748:163-170.

[35]chail,chenb,Wangs,etal.MiCrostructuralchangesofZr702inducedbyPulsedlasersurfacetreatMent[J].aPPliedsurfacescience,2016,364:61-68.

[36]chailJ,Wangsy,Wuh,etal.biModal Plate structuresinduced by Pulsed laser in duPleX-PhaseZralloy[J].science china technological sciences,2017,60(4):587-592.

[37]杨胶溪,贾无名,王欣,等.激光熔凝处理对Zr-1nb核燃料包壳组织和性能的影响[J].材料工程,2018,46(8):120-126.

yangJiaoXi,JiaWuMing,WangXin,etal.effectoflaserMeltingtreatMentonMiCrostructureandProPertiesofZr-1nbnuclearfuelcladding[J].JournalofMaterialsengineering,2018,46(8):120-126.

[38]KiMhg,KiMih,Jungyi,etal.MiCrostructure and MechaNical strength of surface ODS treatedZircaloy-4 sheet using laserbea MscanNing[J].nuclearengineering and Technology,2014,46(4):521-528.

[39]Jungyi,KiMhg,guiMhu,etal.surfacetreatMenttoforMadisPersedy2o3layeronZircaloy-4tubes[J].aPPliedsurfacescience,2018,429:272-277.

[40]马建光,朱卫华,朱红梅,等.Zr-4合金表面激光熔覆不同类型tin粉末的组织与性能[J].金属热处理,2017,42(1):115-119.

MaJianguang,ZhuWeihua,ZhuhongMei,etal.MiCrostructureandProPertiesoflasercladdingWithdifferenttinPoWderonZr-4alloysurface[J].heattreatMentofMetals,2017,42(1):115-119.

[41]dobbelsteinh,gurevichel,georgeeP,etal.laserMetaldePositionofarefractorytiZrnbhftahigh-entroPyalloy[J].additiveManufacturing,2018,24:386-390.

[42]赵子硕,武美萍,缪小进,等.激光功率对FecoNiCrMo高熵合金/氧化石墨烯复合涂层组织及耐腐蚀性能的影响[J].金属热处理,2022,47(4):251-257.

ZhaoZishuo,WuMeiPing,MiaoXiaoJin,etal.effectoflaserPoWeronMiCrostructureandcorrosionresistanceofFecoNiCrMohigh-entroPyally/graPheneoXidecoMPositecoating[J].heattreatMentofMetals,2022,47(4):251-257.

[43]guanh,chail,Wangy,etal.MiCrostructureandhardnessofnbtiZrandnbtatiZrrefractoryMediuM-entroPyalloycoatingsonZralloybylasercladding[J].aPPliedsurfacescience,2021,549:149338.

[44]林基辉,温亚辉,范文博,等.钛合金表面激光改性技术研究进展[J].金属热处理,2022,47(3):215-221.

linJihui,Wenyahui,FanWenbo,etal.researchProgressoflaserModificationtechnologyfortitaNiuMalloysurface[J].heattreatMentofMetals,2022,47(3):215-221.

[45]lees,ParKc,liMy,etal.influencesoflasersurfacealloyingWithNiobiuM(nb)onthecorrosionresistanceofZircaloy-4[J].JournalofnuclearMaterials,2003,321(2/3):177-183.

[46]张立杰,范洪远,吴华,等.Zr-4合金表面铌合金化处理的组织与性能[J].金属热处理,2007,32(3):72-74.

ZhangliJie,Fan hongyuan,Wuhua,etal.MiCrostructuresandProPertiesofZr-4alloytreated by surface NiobiuMalloying[J].heattreat Ment of Metals,2007,32(3):72-74.

[47]chenK,Zengl,liZ,etal.effectsoflasersurfacealloyingWithCronMiCrostructureandhardnessofcoMMercialPurityZr[J].JournalofalloysandcoMPounds,2019,784:1106-1112.

[48]陈可.激光表面Cr合金化对纯Zr微观组织及性能的影响研究[d].重庆:重庆理工大学,2020.

chenKe.effectoflasersurfacealloyingWithCronMiCrostructureandProPertiesofcoMMercialPurityZr[d].chongQing:chongQinguNiversityoftechnology,2020.

[49]yangJ,WangX,WenQ,etal.theeffectofMiCroarco XidationandeXci Merlaser Processingon the MiCrostructureandcorrosionresistanceofZr-1nballoy[J].JournalofnuclearMaterials,2015,467:186-193.

[50]冯志浩,逯昊燃,孙信阳,等.一种提高锆基合金表面硬度的方法,中国:cn110527935b[P].2021-03-16.

[51]FengZh,sunXy,hanPb,etal.MiCrostructure and MiCrohardness of anoveltiZralvalloy by laser gasNitridingatdifferentlaserPoWers[J].rareMetals,2020,39(3):270-278.

[52]ZhaoX,liuh,lis,etal.coMbinedeffectoftincoatingandsurfaceteXtureoncorrosion-WearbehaviorofselectivelaserMeltedcP-titaNiuMinsiMulatedbodyfluid[J].JournalofalloysandcoMPounds,2020,816:152667.

[53]孙洪吉,韦靖,郑兆宏,等.激光工艺参数对激光熔化沉积纯钛样品残余应力的影响[J].中国激光,2019,46(3):123-129.

sunhongJi,WeiJing,ZhengZhaohong,etal.effectsoflaser Process ParaMeters on residualstress of PuretitaNiuMsaMPlesPreParedbylaserMeltingdePosition[J].chineseJournaloflasers,2019,46(3):123-129.

[54]XuanFZ,caolQ,WangZ,etal.MasstransPortinlasersurfaceNitridinginvolvingtheeffectofhighteMPeraturegradient:siMulationandeXPeriMent[J].coMPutationalMaterialsscience,2010,49(1):104-111.

[55]taoyF,liJ,lvyh,etal.effect of heat treatMent on residualstress and Wearbehaviors of the tiNi/ti2N ibasedlasercladdingcoMPositecoatings[J].oPtics and laser technology,2017,97:379-389.

[56]徐荣清,赵建玲,王西新,等.阳极氧化法制备氧化锆纳米管阵列的研究[J].材料工艺,2009,38(6):1084-1086.

XurongQing,ZhaoJianling,WangXiXin,etal.FabricationofZircoNiananotubearraysbyanodiZation[J].Materialtechnology,2009,38(6):1084-1086.

[57]李玲,姚生莲,赵晓丽,等.阳极氧化法制备Zr-17nb合金表面氧化物纳米管阵列及其性能研究[J].金属学报,2019,55(8):1008-1018.

liling,yaoshenglian,ZhaoXiaoli,etal.FabricationandProPertiesofanodicoXidenanotubulararraysonZr-17nballoy[J].actaMetallurgicasiNica,2019,55(8):1008-1018.

[58]soWaM,ŁastóWkad,Kukharenkoai,etal.characterisationofanodicoXidefilMSonZircoNiuMforMedinsulPhuricacid:XPsandcorrosionresistanceinvestigations[J].JournalofsolidstateelectrocheMistry,2017,21(1):203-210.

[59]薛文斌,金乾,朱庆振,等.锆合金表面微弧氧化陶瓷膜制备及特性分析[J].材料热处理学报,2010,31(2):119-122.

XueWenbin,JinQian,ZhuQingZhen,etal.PreParationandProPertiesofceraMiccoatingforMedbyMiCroarcoXidationonZircoNiuMalloy[J].transactionsofMaterialsandheattreatMent,2010,31(2):119-122.

[60]ZouZ,XueW,JiaX,etal.effectofvoltageonProPertiesofMiCroarcoXidationfilMSPreParedinPhosPhateelectrolyteonZr-1nballoy[J].surfaceandcoatingstechnology,2013,222:62-67.

[61]徐勃.锆钛合金微弧氧化与激光表面改性研究[d].哈尔滨:哈尔滨工业大学,2015.

Xubo.studyonMiCroarcoXidationandlasersurfaceModificationofZi-tialloy[d].harbin:harbininstituteoftechnology,2015.

[62]万千.锆-4合金管内压力无损检测及离子注入对其耐蚀性能影响研究[d].北京:清华大学,2006.

WanQian.ndtMethodsofthePressureintheZircaloy-4tubeandeffectofioniMPlantationonitscorrosionbehavior[d].beiJing:tsinghuauNiversity,2006.

[63]彭德全,白新德,陈小文,等.钼离子注入对锆-4合金耐腐蚀性的影响[J].核技术,2004,27(9):671-675.

PengdeQuan,baiXinde,chenXiaoWen,etal.effectofMolybdenuMioniMPlantationoncorrosionresistanceofZircaloy-4[J].nucleartechNiQue,2004,27(9):671-675.

[64]彭德全,白新德,周庆钢,等.镧离子注入对纯锆耐蚀性的影响[J].核技术,2004,27(1):35-37.

PengdeQuan,baiXinde,ZhouQinggang,etal.effect of lanthanuMioniMPlantationonthebehaviorofZircoNiuM[J].nucleartechNiQue,2004,27(1):35-37.

[65]PengdQ,baiXd,chenX,etal.corrosionbehaviorofyttriuMandceriuM-iMPlantedZircoNiuM[J].rareMetalMaterialsandengineering,2004,33(9):918-923.

[66]PengdQ,baiXd,chenbs.surfaceanalysisandcorrosionbehaviorofZircoNiuMsaMPlesiMPlantedWithyttriuMandlanthanuM[J].surfaceandcoatingstechnology,2005,190(2/3):440-447.

[67]陈小文,白新德,薛祥义,等.钇离子注入锆的动电位极化曲线研究[J].稀有金属材料与工程,2004,33(2):153-156.

chenXiaoWen,baiXinde,XueXiangyi,etal.studyonPotentiodyna MicPolariZationcurves of yttriuM-iMPlantedZircoNiuM[J].rareMetalMaterialsandengineering,2004,33(2):153-156.

[68]sharMaP,dhaWana,sharMasK.influence of Nitrogen ion iMPlantation on corrosion behavior of Zr55cu30Ni5al10 aMorPhousalloy[J].Journalofnon-Crystallinesolids,2019,511:186-193.

[69]张聪惠,刘大利,兰新哲,等.锆合金氧化膜对腐蚀性能影响研究现状[J].热加工工艺,2011,40(16):117-120.

Zhangconghui,liudali,lanXinZhe,etal.studyProgressabouteffectofoXidefilMoncorrosionresistanceofZircaloy[J].hotWorkingtechnology,2011,40(16):117-120.

[70]张小帆,李鲁生,马旭,等.燃料元件Zr-4端塞与钽管的焊接技术研究及其应用[J].核动力工程,1998,19(2):79-82.

ZhangXiaofan,lilusheng,MaXu,etal.WeldingtechNiQueresearchbetWeenfueleleMentZr-4endandtantaluMtubeanditsaPPlication[J].nuclearPoWerengineering,1998,19(2):79-82.

[71]赵文金,苗志,蒋宏曼,等.表面处理对Zr-4合金抗疖状腐蚀性能的影响[J].稀有金属,1999,23(6):458-460.

ZhaoWenJin,MiaoZhi,JianghongMan,etal.effectofsurfacetreatMentonnodularcorrosionofZr-4alloy[J].chineseJournalofrareMetals,1999,23(6):458-460.

[72]马静,李强,毛磊,等.Zr-8al合金酸性化学镀Ni-P镀层[J].材料热处理学报,2013,34(1):144-147.

MaJing,liQiang,Maolei,etal.Ni-PcoatingbyacidicelectrolessPlatingonZr-8alalloy[J].transactionsofMaterialsandheattreatMent,2013,34(1):144-147.

[73]国栋,肖福仁,李强,等.Zr-al二元合金的表面预处理及化学镀Ni-P工艺[J].中国有色金属学报,2013,23(6):1656-1660.

guodong,XiaoFuren,liQiang,etal.cheMical conversion treatMent and electroless Plating Ni-Ponas-castZr-alalloy[J].thechineseJournal of nonferrousMetals,2013,23(6):1656-1660.

[74]terraNiKa,ParishcM,shind,etal.ProtectionofZircoNiuMbyaluMina-andchroMia-forMingiron alloy sunder high-teMPeraturesteaMeXPosure[J].Journal of nuclearMaterials,2013,438(1-3):64-71.

[75]宋凯强,丛大龙,何庆兵,等.先进冷喷涂技术的应用及展望[J].装备环境工程,2019,16(8):65-69.

songKaiQiang,congdalong,heQingbing,etal.aPPlicationandProsPect of advancedcoldsPraytechnology[J].eQuiPMentenvironMentalengineering,2019,16(8):65-69.

[76]ŠevecˇeKM,gurgena,seshadria,etal.develoPMentofCrcoldsPray-coatedfuelcladdingWithenhancedaccidenttolerance[J].nuclearengineeringandtechnology,2018,50(2):229-236.

[77]胡英俊,黄小波,高玉魁.喷丸处理对锆合金微动磨损及抗腐蚀性能的影响[J].表面技术,2020,49(7):238-244,254.

huyingJun,huangXiaobo,gaoyukui.effectofshotPeeNingonfrettingWearandcorrosionresistanceofZircoNiuMalloy[J].surfacetechnology,2020,49(7):238-244,254.

相关链接

- 2023-12-23 锆棒厂家谈钨锆合金反应结构材料的研究进展

- 2023-12-21 锆棒厂家谈高强韧锆合金的发展与应用

- 2023-10-13 利泰金属现货供应化工用镍棒 锆棒 钛合金棒 材质保证 规格齐全

- 2023-09-23 利泰金属定制化工舰船用钛环 TA5钛棒 锆棒 库存充足 批量价优

- 2023-06-19 一站式概述锆棒锆板等锆合金的性能、焊接工艺、应用

- 2023-04-28 现货供应钛钽铌合金 钽棒 镍棒 锆棒 牌号齐全 支持定制

- 2023-02-21 热销医用化工用钽棒 镍棒 锆棒 材质保证 支持零切

- 2023-02-11 新型高强韧锆合金发展与锆棒锆管等的应用领域

- 2023-02-11 化工冶金领域用钽棒 镍棒 锆棒 规格齐全材质保证

- 2023-02-02 锆棒锆丝等锆合金常用的冶炼工艺概述