钛及钛合金具有高的抗拉强度和抗疲劳强度、低的弹性模量、低密度以及良好的抗腐蚀性能,被广泛应用于航空航天、海洋工程以及生物医学领域[1,2]。Ti80合金是我国自行研发的875MPa级近α型钛合金,其名义成分为Ti-6Al-3Nb-2Zr-1Mo(质量分数,%),合金元素的添加使其比传统船用TC4合金具有更优良的耐蚀性、强韧性、可焊性等突出优势,被广泛应用于船舶的受力结构、深海潜水器的外部抗压的壳层及舰艇上焊接部位等[3-8]。Ti80合金的力学性能受微观组织特征的影响很大,例如α和β相的体积分数和形态、晶粒大小和晶粒取向、强化沉淀物的分布[9,10]。其热加工过程中的组织演变与合金成分、加工参数(变形温度和应变速率)等密切相关[11-20]。

除此之外,钛合金的热加工过程中存在等轴组织、网篮组织、层片组织等诸多组织形态。Song等[21]研究了TA5-A钛合金,结果表明在两相区进行热加工,获得晶粒细小等轴组织,具有良好的室温塑性[21]。Zhou教授等[22]的研究表明,具有等轴组织、网篮组织以及β转变基体的混合组织表现出良好强度和塑性的综合性能。因此,需要建立热加工工艺-组织特征与力学性能的关系,进而实现最佳的综合力学性能。

本研究以Ti80合金为研究对象,考察不同变形温度和应变速率条件下Ti80合金的组织演化规律及应力-应变曲线变化规律,建立热加工图。采用450型异步热轧试验轧机进行Ti80合金不同轧制温度下板材制备。考察Ti80合金热轧板材的微观组织演化规律以及力学性能,确定不同微观组织对力学性能的影响及其断裂行为,为Ti80合金的最优组织调控提供理论指导。

1、实验

所用材料为Ti80合金(Ti-6Al-3Nb-2Zr-1Mo,质量分数,%,下同)。使用线切割将材料加工为Φ8mm×12mm的圆柱形试样、50mm×50mm×100mm的块状试样。热压缩试验选择在Gleeble-3800热模拟试验机上进行不同变形温度(800~1050℃)的热压缩试验;应变速率为0.01、0.1、1、5和10s-1。热轧试验在450型双辊异步热轧试验轧机上进行,分别在轧制温度950℃、初轧温度1060℃,终轧温度950℃、以及在轧制温度1060℃进行轧制,最终轧制变形量为80%。室温拉伸试验在型号为4206-006的10t试验机上进行。

2、结果与分析

2.1Ti80合金原始组织与相变点分析

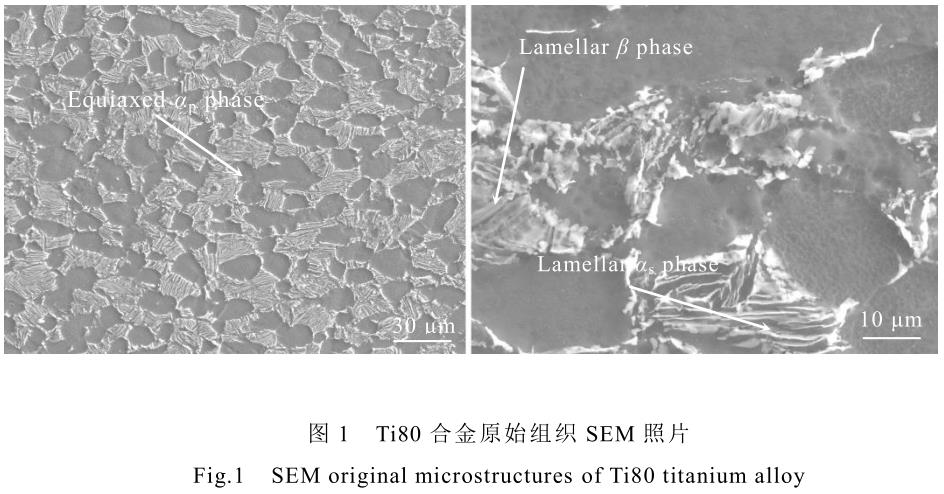

图1为Ti80合金原始组织SEM照片。其组织为等轴α相和β转变组织(层片状次生相αs以及层片状β相)所组成的以β转变组织为基体的双态组织。图中灰色衬度为α相,亮白色衬度为β相。原始组织中等轴的α相与β转变基体分布均匀。等轴α相晶粒平均尺寸为10.7μm,占比为53.9%,β相占比为23.9%,次生相αs占比为21.2%。从图1中右侧组织照片可以清晰地观察到层片状的β相以及次生相αs,以及层片状的β转变基体。

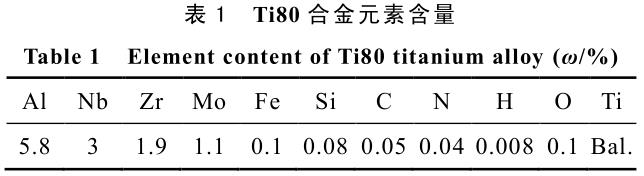

图2为Ti80合金的DSC曲线,向上为吸热,向下为放热,升温速率为20℃/min。如箭头所示为Ti80合金的β转变结束点,最终确定该合金的相变点温度为1027℃(±20℃)。表1为Ti80合金添加合金元素以及杂质元素的实际含量。

2.2Ti80合金热变形行为及加工图

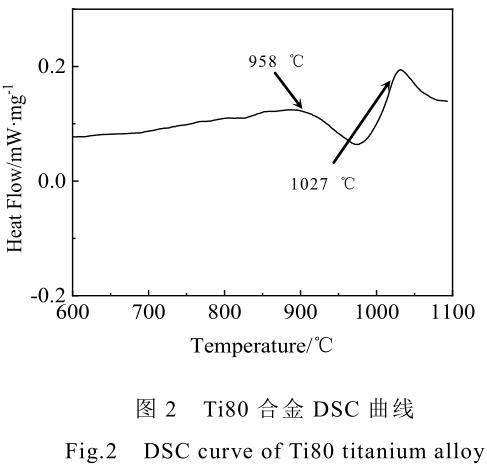

图3为不同变形温度和应变速率下Ti80合金的应力-应变曲线、加工硬化曲线和峰值应力。如图3所示,在应变速率相同的条件下,温度越高,其变形抗力越小。在温度较低时,材料变形时其流变应力急剧增高达到峰值应力后缓慢降低,其曲线具有典型的动态再结晶特征[23]。其原因是在变形阶段初期,位错密度增加速度快,需要较高的能量来启动位错,引起了应变硬化。而位错的交滑移和攀移等引起的软化作用不足以补偿位错密度增加带来的硬化。因此,流动应力以较快的速度增大,出现峰值。随着应变的继续增加,材料中积累了较多的畸变能开始发生动态再结晶。与此同时,随着变形量的增加,材料中的空位浓度也会增加,这些因素都会引起材料的软化,软化作用大于硬化作用在应力-应变曲线上表现为应力缓慢下降。当变形温度为950℃及以上时,材料变形时其流变应力增高到某一数值后基本保持不变,具有典型的回复特征[23],其原因主要与螺型位错的交滑移和与扩散有关的刃型位错的攀移有关。如图3中显示了不同应变速率以及变形温度下材料的加工硬化率,观察到加工硬化率随应变速率的增加而增加,随变形温度的升高而减小,表明材料的加工硬化率对温度以及应变速率敏感。图3f显示了不同条件下材料的峰值应力。可以明显看出,峰值应力随应变速率的增加而增加,随变形温度的增加而减小。

其峰值应力所对应的应变量也随峰值应力的降低而减小,这可以反映动态再结晶的临界应变随温度的升高而向低应变移动,随应变速率的增加而向高应变移动[24]。变形速率越小,材料内部的位错网络有充分的时间解离、拆散、转移形成大角度晶界,进而形成再结晶晶核。当应变速率较大时,只有通过加大变形量才能促进位错的运动,实现再结晶晶核的形成,再结晶临界应变向更高的应变移动[23]。另外,在相变点附近存在较低的峰值应力,特别是在变形温度超过900℃时,材料的峰值应力存在大幅度降低的情况。

在应变速率为0.01s-1时,其峰值应力从900℃的51MPa降低到950℃的26MPa,在应变速率为10s-1时,其峰值应力从900℃的256MPa降低到950℃的126MPa,进一步表明变形温度对Ti80合金的变形抗力有很大的影响。

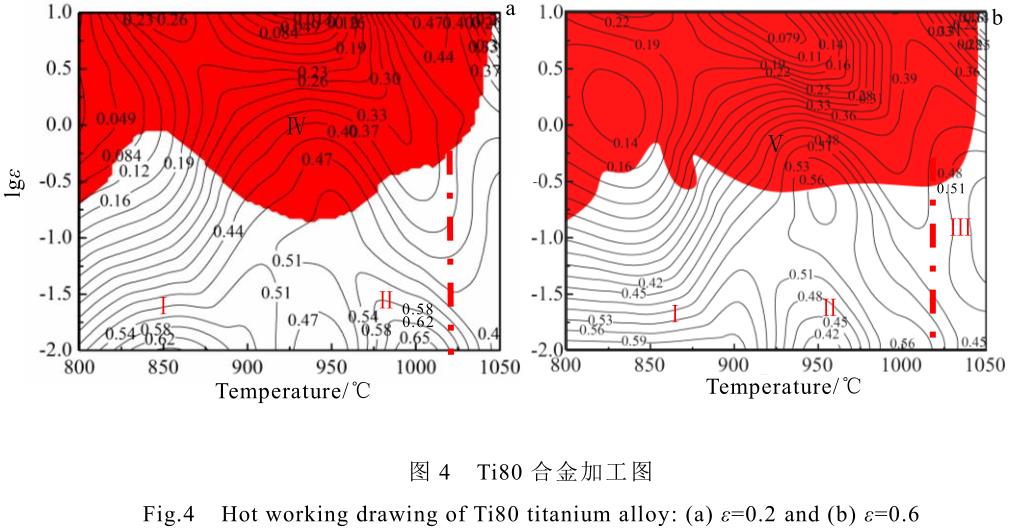

依据动态材料模型DMM建立了TI80合金的热加工图,图4为Ti80合金在应变ε=0.2和ε=0.6的热加工图。应变为0.2~0.6时的热加工图的轮廓变化不大,并且2种应变的功率耗散值分布情况和大小基本一致。从图中看其功率耗散系数η的变化范围很大(8%~65%);η最大值出现在变形温度800和1000℃、应变速率0.01~0.1s-1区域;η最小值出现在高应变速率800~970℃、应变速率0.1~1s-1区域。稳定变形区为加工图中失稳变形区以外的部分。在加工图中,η值较高的区域一般对应动态再结晶、动态回复和超塑性变形等稳定变形区,η值越大,表明用于组织演变的功率耗散越多,材料的可加工性就越好,η值较高的区域往往对应着最佳的加工性能。但是,材料的可加工性能并不是严格的依赖于功率耗散系数,因为在加工失稳区功率耗散系数也可能会很高,如图4a的区域Ⅳ和图4b的区域Ⅴ。图4a热加工图稳定变形区中显示出2个峰值η区域,1个在α+β两相区,另1个跨越β相变点,具体位置如图4a所示。图4b热加工图稳定变形区中显示出3个峰值η区域,1个在α+β两相区,1个跨越β相变点,最后1个在β单相区,具体如图4b所示。其峰值区域都在低的应变速率范围出现0.55以上的η值,在该区域适宜热加工。Ti80合金应选择在温度800~920℃、920~1050℃、应变速率0.01~0.1s-1范围内变形,此时功率耗散值大于0.55,为Ti80合金最佳的稳定变形区。

2.3Ti80合金热变形过程的微观组织演化规律分析

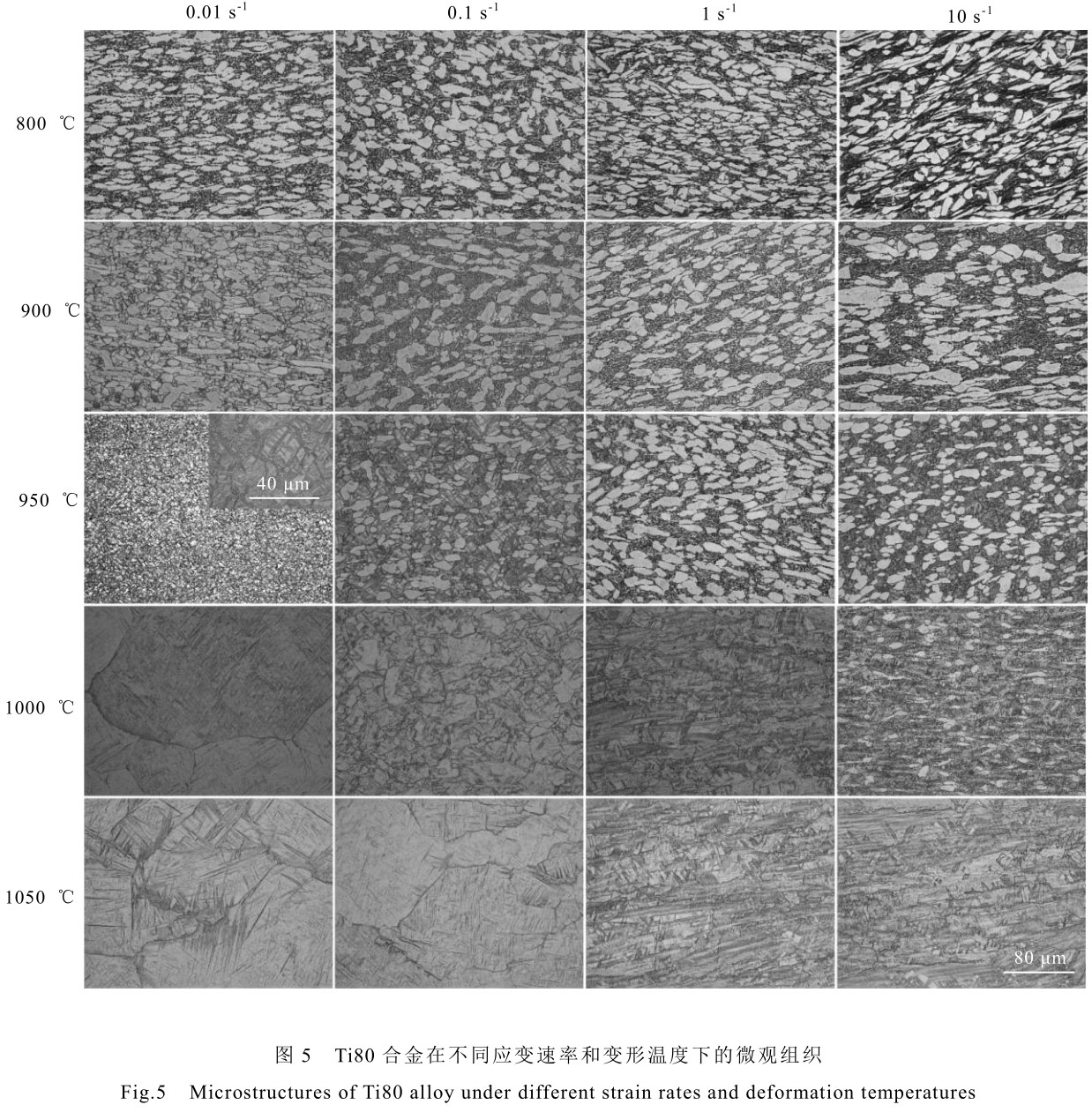

图5为Ti80合金不同应变速率和不同变形温度下的微观组织。横向为Ti80合金不同应变速条件下的微观组织变化,纵向为Ti80合金不同变形温度条件下的微观组织变化。较低的变形温度条件下或者接近相变点附近较高的应变速率条件下,等轴α相都可以稳定存在。变形温度较高时,微观组织中的等轴α相完全转变为β相。在较低应变速率条件下,β相晶粒粗大,晶界附近富集的α较少,高应变速率条件下,β晶粒尺寸明显减小,晶粒内α集束增多。

变形温度为800℃时,随着应变速率的增加等轴α相的形态也发生明显变化。应变速率为10s-1时,等轴α相晶粒晶界明显,并且晶粒多为蠕虫状。变形温度为900℃、应变速率0.01s-1时,等轴α相晶粒形态存在大块状、蠕虫状以及小颗粒状晶粒尺寸差别大,其原因为应变速率低,变形时间长,等轴α相部分溶解,β转变基体分数增大[25]。β转变基体中部分次生αs聚集由层片状转变为块状以及球状,基体中层片状的β相体积分数减少[26]。随着应变速率的升高,Ti80合金的组织中等轴α相体积分数先增加后减少,形态转变为等轴状,晶粒尺寸持续减小。β转变基体中β相体积分数增加,应变速率越高,β相体积分数越多。变形温度950℃、应变速率0.01s-1时,由于应变速率低,变形过程持续时间长,等轴α相溶解形成β晶粒且其晶粒中存在大量的次生的αs相,晶界附近也富集大量的α相。根据有关学者的研究,对于钛合金在两相区保温时间主要影响次生相αs体积分数及β转变基体的形态以及体积分数[25]。随着应变速率的升高,组织中等轴α相体积分数呈现先升高后降低的趋势。由图2的DSC曲线表明,在958℃时已经开始存在α相向β相的转变,温度越高转变的体积分数越大。当温度为1000℃,应变速率为0.01s-1时,其温度已经处于β相变点附近,变形时间较长,最终组织为粗大的β相组织。随着应变速率的升高,β相晶粒尺寸不断减小,在应变速率为1s-1时,微观组织中出现α相并以层片状存在于β晶粒中。当应变速率增加到10s-1时,其应变速率快,组织转变不完全,微观组织中存在较少体积分数的等轴α相晶粒,β晶粒内部为层片结构,次生的层片状αs粗大,层片间为β相,晶界附近富集大量的α相。当变形温度升高到1050℃时,随着应变速率的增加,组织由粗大的β相晶粒逐渐转变为层片组织,其晶粒为长条状晶粒中存在大量纵横交错的α集束。

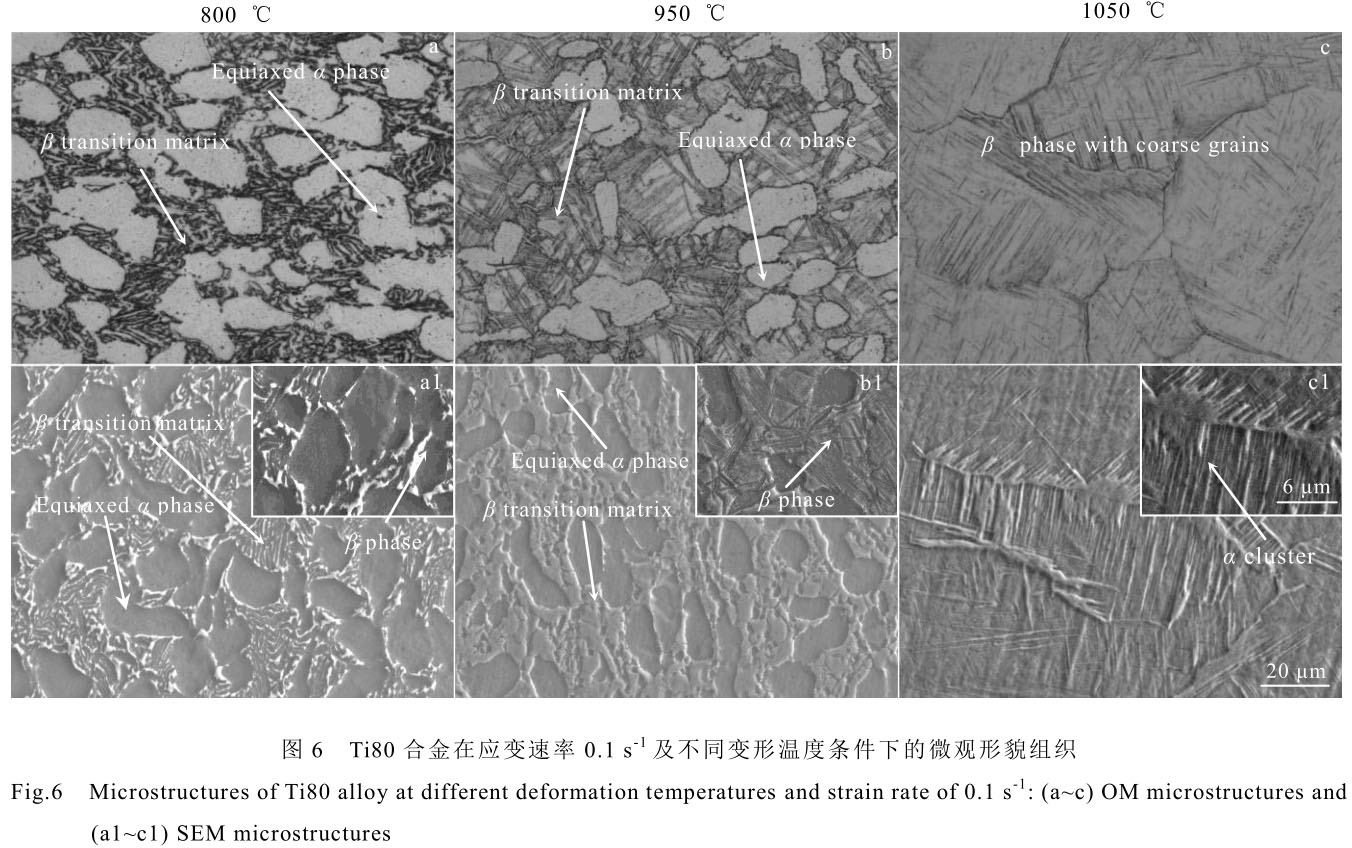

图6为Ti80合金在应变速率为0.1s-1条件下相变点附近的微观组织形貌。其中图6a、6b、6c为光学显微镜照片,图6a1、6b1、6c1为扫描电镜组织照片。在800℃时,通过金相照片观察可以看到其微观组织为等轴组织,由等轴α相和β转变基体组成。相较于原始组织其α相晶粒大小均匀,无明显的方向性,β转变基体中存在均匀分布的层片状的次生αs相。在950℃时组织为双态组织,其中等轴α相形态发生变化,有不规则块状、椭圆状和蠕虫状。等轴α相体积分数明显减少,晶粒尺寸不均匀。β转变基体形态发生变化,β转变基体内部出现部分αs相的形态由层片状球化为小颗粒状[27]。当温度升高到1050℃时,等轴α相转变为β相,β晶粒为等轴状且晶粒大小急剧增大,晶粒内部存在沿晶界向晶内平行生长的α集束。变形温度对Ti80合金的微观组织演化有很大的影响,变形温度在950℃(相变点下)时,随着温度的升高Ti80合金α相体积分数增大,当温度升高到1050℃(相变点上)时,等轴α相完全消失转变为β相。在变形温度由800℃逐渐增加到1050℃时,其微观组织中β转变基体形态也发生了明显的变化,其β相由开始的层片状到细层片状直到等轴α相完全溶解消失。次生的αs相也由一开始的层片状到针状最后为在β晶粒中形成α集束。

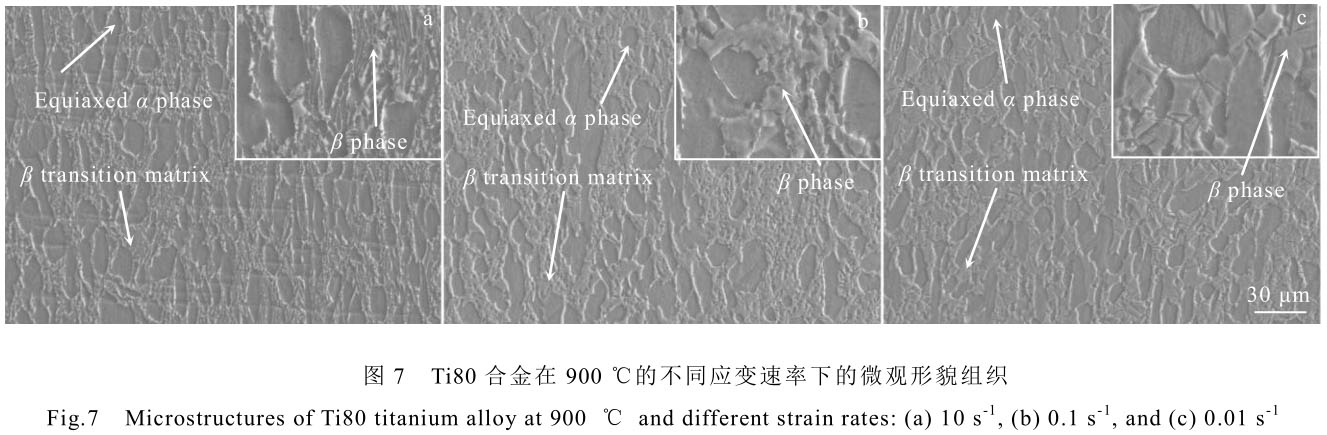

图7为Ti80合金在变形温度为900℃不同应变速率的微观组织。当应变速率为10s-1时,其组织为双态组织,其中等轴的α相晶粒大小均匀。在部分α相晶粒中可以明显看到有断裂现象存在。应变速率降低到0.1s-1时,材料中α相以及β相分布更加均匀,β转变组织中的层片更加细小。应变速率为0.01s-1时,等轴的α相晶粒尺寸略微长大。在900℃时,应变速率对等轴α相晶粒的大小以及均匀性影响较小,但是对β转变基体的形态影响较大[25]。当应变速率为0.01s-1时,β转变基体中β相为块状,次生的α相(αs)呈细针状分布其中。当应变速率增加到0.1s-1时,β转变基体仍为块状,αs的形态发生改变,其形态由细针状转变为小颗粒状和板条状均匀地分布在β转变基体中。当应变速率达到10s-1时,β转变基体的形态转变为层片状,αs以及β相基本相间分布。

综上所述,材料的加工工艺参数决定材料的微观组织,变形温度和变形速率的不同最终影响材料的微观组织如α/β相比例,等轴α相的晶粒大小以及形态,β转变基体中β相和αs的相比例、分布以及形态等。

2.4Ti80合金不同热轧下的组织演化及力学性能

根据上述获得Ti80热加工图以及现有文献,该合金的微观组织随着变形温度变化经历从α相转变为β相、从等轴组织转变为层片组织的变化规律[10,21,22]。同时,文献分析说明在等轴、网篮、β转变基体同时存在的情况下对材料的力学性能具有不同的影响。Zhou教授等[22]根据近β锻造获得三态组织属于等轴、网篮、β转变基体的混合组织,实现了良好的强度和塑性综合性能。因此,通过热加工图所确定的稳定变形区、热模拟组织演化过程以及β转变点综合考虑,为了获得表面质量良好的板材同时控制Ti80合金的组织演化,确定本实验围绕相变点进行热轧试验的不同变形温度。将样品加热至1060和950℃,获得表面质量良好的板材同时控制Ti80合金的组织演化。

图8为Ti80合金不同轧制状态板材的微观组织。图8a为轧制温度950℃的Ti80合金板材微观组织,显示为双态组织,其晶粒较小,组织稳定,晶粒大小以及分布均匀。另外,其等轴α相数量明显减少,β转变组织数量增多,层片状的β转变组织中αs明显增多。在图8b中,当初轧温度为1060℃,终轧温度950℃,其中在β单相区进行的两道次热轧变形率分别为24%和28.9%,在两相区进行2道次热轧,其变形率分别为33.3%和44.4%。由于在1060℃保温得到粗大的β晶粒,轧制时β晶粒首先沿轧制方向伸长,当变形量继续增加达到再结晶临界应变时,开始发生动态再结晶形成等轴晶粒,随后冷却到两相区的过程中发生层片状α相的析出,在两相区轧制时使晶粒晶界破碎最终形成网篮组织[27,28]。组织有大量交错纵横的α集束以及少量块状α相。图8c为轧制温度在1060℃的组织特征,其初始组织为全层片组织。因轧制后冷却方式为空冷,冷速快,最后Ti80合金的微观组织为长晶粒,晶粒中存在大量交错纵横的α集束。

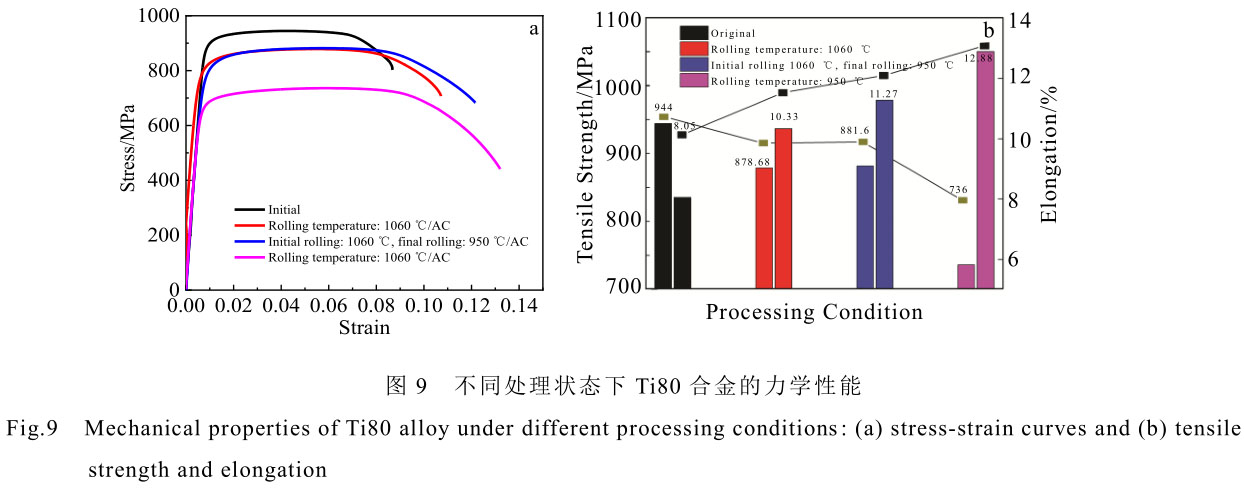

一般来说,钛合金等轴组织具有良好的塑性和抗疲劳强度,而网篮组织往往具有高的断裂韧性、优异的抗疲劳裂纹扩展性能。通过初轧1060℃,终轧950℃的轧制工艺获得的网篮+块状α相的混合组织,综合了等轴组织和网篮组织的优异性能,具有高强度和较好塑性的优异综合力学性能[22]。图9为Ti80合金不同热轧状态下的拉伸力学性能。其中试样原始标距为50mm的标准棒状拉伸试样。原始态的室温抗拉强度最高,达到944MPa,其伸长率为8.05%。在950℃时轧制时,其室温抗拉强度为736MPa,延伸率为12.88%。在1060℃轧制时,其室温抗拉强度为878MPa,延伸率为10.88%。而初轧温度1060℃,终轧温度950℃时具有最优的力学性能,其室温抗拉强度为881.6MPa,延伸率为11.27%。

在950℃轧制得到的组织为双态组织,与原始组织相比,其组织中初生的等轴α相晶粒尺寸减小。β转变基体体积分数增加,αs的层片更加粗大。对于双态组织,在拉伸过程中,其滑移过程一开始是在个别晶粒中进行,随着变形程度的增加,滑移将向越来越多的α晶粒中扩展并向周围的β转变组织延伸[22]。由于β转变基体的数量,一方面是层片状的β转变基体对裂纹的阻碍作用,另一方面β相为体心立方结构具有12个滑移系,滑移容易进行,可以有效地提高其塑性。初轧温度为1060℃,终轧温度950℃轧制时,得到的组织为网篮组织,在其微观组织中无明显的晶界,存在大量交错纵横的α集束。拉伸时,纵横交错的α集束对裂纹扩展有阻碍作用,组织中含有的α相属于密排六方结构,滑移系滑动困难,材料的强度升高,塑性下降[29]。在轧制温度为1060℃时,Ti80合金的微观组织为全层片组织。在其微观组织中可以观察到明显的与轧制方向平行的长晶粒,晶粒晶界富集α相,晶内大量的α集束,其α集束方向基本与拉伸方向成一定的角度(45°~60°),在拉伸过程滑移一开始就能穿过相互平行的α集束,并在晶界α相处塞积,引起微区变形不均匀,促进空洞的形成和发展,导致材料过早断裂,造成塑性下降[29]。

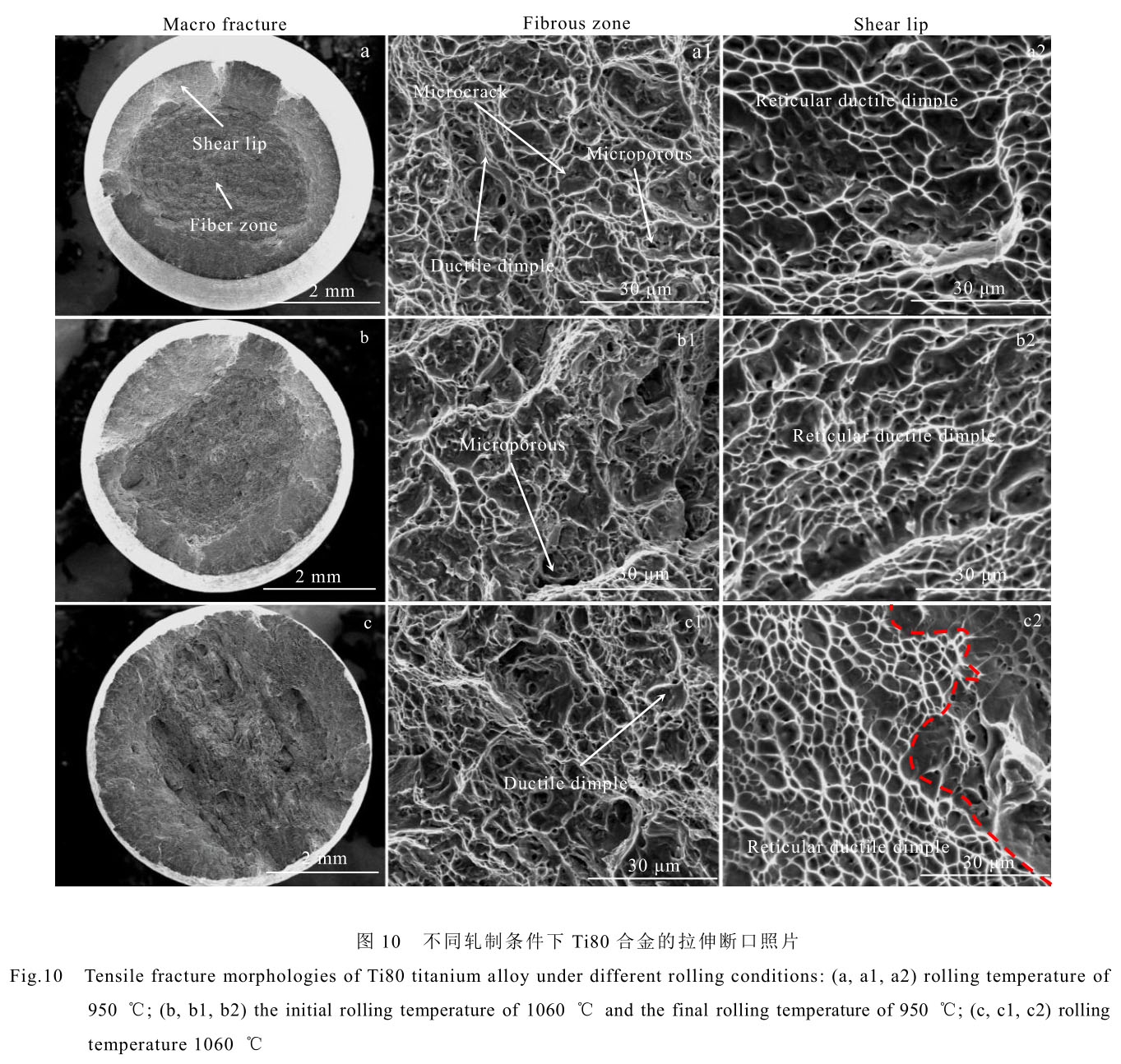

图10a、10b、10c分别为不同轧制条件下Ti80合金的宏观拉伸断口照片。可见,断口的纤维区以及剪切唇很明显,断口呈杯锥状,有明显的颈缩现象。

为了进一步观察断口形貌,在放大倍数为2000倍的扫描电镜下观察拉伸试样,图10a、10a1、10a2分别为在温度950℃轧制宏观断口形貌、中心纤维区微观形貌和剪切唇微观形貌。中心纤维区微观形貌为完全的等轴韧窝,由于晶粒尺寸的不同,韧窝的大小也不均匀。中心纤维区还存在大量的微孔以及微裂纹。和中心纤维区的微观形貌不同,剪切唇的微观形貌由网状分布的韧窝组成,其韧窝无论大小和深度都要明显次于中心纤维区韧窝。图10b、10b1、10b2分别为初轧温度为1060℃,终轧温度为950℃的宏观断口形貌、中心纤维区微观形貌和剪切唇微观形貌。颈缩程度有所下降,中心纤维区可以观察到大量韧窝的存在,同样存在大量的微孔,该状态下的断裂机制为韧性断裂[30]。图10c为1060℃轧制的宏观断口,颈缩程度不明显,中心纤维区更加粗糙,其剪切唇的微观形貌大部分为网状韧窝,在宏观上表现为颈缩小,延伸率低。3种轧制状态,在宏观形貌上,其颈缩从上往下依次减小,其中图10a微观组织为双态组织,其颈缩最大,韧窝大而深,延伸率最佳。图10c的微观组织为层片组织颈缩最小,韧窝小而浅,延伸率最差。图10b的微观组织为网篮组织,强度高且延伸率较高,有良好的综合力学性能。

3、结论

1)Ti80合金峰值应力随着变形温度升高以及应变速率的降低而降低,为典型的温度以及应变速率敏感型合金。变形初期,随应变速率的升高,Ti80合金的加工硬化率也不断升高。根据加工图分析,Ti80合金的热加工区间应该选择在温度800~920℃、920~1050℃、应变速率0.01~0.1s-1范围内变形,此时功率耗散值大于0.55,为Ti80合金较佳的稳定变形区。

2)在900℃之前,Ti80合金热变形过程随着变形温度的升高,等轴的α相体积分数增大,β转变组织中次生αs形态为小颗粒状分布在β转变基体中。相变点以上时,随着应变速率的升高,β晶粒尺寸会减小,应变速率超过1s-1时,会有大量α集束生成。

3)结合热加工图以及不同轧制温度的试验,Ti80合金初轧温度为1060℃,终轧温度为950℃时获得最优的力学性能,其组织为网篮组织+部分块状α相的混合组织,室温抗拉强度能达到881.6MPa,延伸率为11.27%。

4)Ti80合金在950℃轧制时表现出良好塑性,断口颈缩明显,中心纤维区的等轴韧窝明显,剪切唇区域韧窝大而深,为典型的韧性断裂。初轧温度为1060℃,终轧温度为950℃时,中心纤维区韧窝有所减小,剪切唇区域为网状韧窝,韧窝较小,塑性有所降低。当轧制温度为1060℃时,中心纤维区以及剪切唇区域的韧窝都进一步缩小,特别是剪切唇的网状韧窝小而浅。

参考文献 References

[1] He Bo(何 波), Xing Meng(邢 盟), Shun Changqing(孙长青). Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2019, 48(9): 3007

[2] Liu Jun(刘 俊), Yang Jiming(杨继明), Wang Na(王 娜).China Metal Bulletin(中国金属通报)[J], 2019(8): 109

[3] Zhao Yongqing(赵 永 庆 ). Materials China(中 国 材 料 进展)[J], 2010, 29(5): 1

[4] Shun Zhijie(孙志杰), Li Shikai(李士凯), Wang Yang(王洋) et al. Hot Working Technology(热加工工艺) [J], 2019,48(10): 189

[5] Wang Qiaoli(王巧莉), Dai Chun(代 春), Cheng Xiaoli(成小丽). The Chinese Journal of Nonferrous Metals(中国有色金属学报)[J], 2010, 20(S1): 631

[6] Shen Lihua(沈立华), Liu Yanchang(刘彦昌), Li Xiuyong(李 修 勇 ) et al. Titanium Industry Progress(钛 工 业 进展)[J], 2018, 35(1): 29

[7] Ma X Z, Xiang Z L, Tan C et al. Journal of MaterialsScience & and Technology[J], 2021, 77(18): 1

[8] Jia W J, Zeng W D, Yu H Q. Materials & Design[J], 2014, 58: 108

[9] Li D R, Wang K, Yan Z B et al. Materials Science &Engineering A[J], 2018, 716: 157

[10] Moiseyev V N. Titanium Alloys: Russian Aircraft andAerospace Applications[M]. London: Taylor & Francis,2005

[11] Qu J P, Zhang C J et al. Materials Science & EngineeringA[J], 2017, 701 (7): 16

[12] Roy S, Suwas S. Journal of Alloys and Compounds[J],2013, 548(1): 110

[13] Roy S, Suwas S. Materials & Design[J], 2014, 58 : 52

[14] Semiatin S L, Bieler T R. Acta Materiaila[J], 2001, 49(10): 3565

[15] Wang Gang(王 刚), Wang Wei(王 微), Huang Zhongjia(黄仲佳) et al. Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2017, 46(4): 1067

[16] He D, Zhu J C, Lai Z H et al. Materials and Design[J],2013, 46(4): 38

[17] Jackson M, Jones N G, Dye D et al. Materials Science &Engineering A[J], 2008, 501: 248

[18] He D, Zhu J C, Zaefferer S et al. Materials Science &Engineering A[J], 2012, 549: 20

[19] Wang X X, Zhan M, Fu M W et al. Journal of MaterialsProcessing Tech[J], 2018, 261: 86

[20] Li D R, Wang K, Yan Z B et al. Materials Science &Engineering A[J], 2018,716: 157

[21] Song R C, Li W Q, Ma L et al. World Nonferrous Metals[J], 2018(20): 11

[22] Zhou Y G, Zeng W D, Yu H Q. Engineering Sciences[J],2001(5): 61

[23] Shu Juanhua(苏娟华), Han Yawei(韩亚玮), Ren Fengzhang(任凤章) et al. Journal of Functional Materials(功能材料)[J], 2014, 45(7): 7074

[24] Poliak E I, Jonas J J. ISIJ International[J],2003, 43(5):684

[25] Zhong Cuiping(郑翠萍). World Nonferrous Metals(世界有色金属)[J], 2019,16: 143

[26] Li Honghui(李宏辉),Wang Ke(王 柯), Xin Renlong(辛仁龙) et al. Transactions of Materials and Heat Treatment(材料热处理学报)[J], 2020, 41(8): 27

[27] Hu Zhisong(胡轶嵩),Wang Kaixuan(王凯旋), Jiang Wei(姜 葳) et al. Hot Working Technology(热加工工艺)[J],2020, 49(9): 41

[28] Li Xiaoqin(李晓芹). Mechanical Science and Technologyfor Aerospace Engineering(机械科学与技术)[J], 2000(1):127

[29] An Zhen(安 震), Li Tianqi(李天麒), Wang Chen(王 琛)et al. Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2019, 48(3): 853

[30] Lu Kaikai(卢凯凯), Zhou Lipeng(周立鹏), Li Minna(李敏 娜 ) et al. Transactions of Materials and HeatTreatment(材料热处理学报)[J], 2020, 41(1): 44

无相关信息