前言

钛合金因具有轻质、比强度高、耐腐蚀与生物相容性好等特点,被广泛应用于航空航天、海洋工程和生物医学等领域[1-5]。在这些应用领域中,钛合金不可避免地存在摩擦与磨损问题,钛合金较差的耐磨性会严重影响其作为工作部件的可靠性与服役寿命。

表面改性技术是提高钛合金耐磨性的主要方法,现有表面改性技术主要包括物理气相沉积[6]、化学气相沉积[7]、喷涂[8]、渗氮[9]、渗碳[10]、微弧氧化[11]等,但是这些技术通常存在涂层与基材结合力差、涂层厚度较薄以及苛刻摩擦磨损条件下涂层易剥落等问题[12,13]。而与以上技术相比,激光熔覆技术具有制备涂层组织致密且厚度不受限制,涂层与基材结合强度高、不易剥落等优点,广泛用于提高钛合金表面的耐磨性。

采用激光熔覆技术提高钛合金表面耐磨性的主要方法是在钛合金表面制备耐磨和自润滑涂层。在钛合金表面制备耐磨和自润滑涂层的过程中,通过调整熔覆工艺参数,使得熔覆粉末在激光高温作用下快速熔化、凝固形成缺陷较少的涂层,因此,激光熔覆工艺是决定涂层耐磨性的重要因素[14]。除此之外,涂层的组分也是影响涂层耐磨性的重要因素。耐磨涂层由硬质相和基体相组成,自润滑涂层由硬质相、基体相和自润滑相组成。硬质相能够提高涂层的硬度进而提高涂层耐磨性;基体相能够提高涂层韧性与润湿性进而提高涂层的综合性能;自润滑相则能够减小涂层摩擦系数进而提高涂层减磨性。因此本文综述了激光熔覆工艺和涂层组分(硬质相、基体相和自润滑相)特征对涂层耐磨性的影响规律。

1、激光熔覆工艺对涂层耐磨性的影响

采用激光熔覆技术制备的耐磨和自润滑涂层与基体的物理性质(弹性模量、热膨胀系数、熔点等)存在较大差异,因此涂层易出现裂纹、气孔等缺陷。合适的激光熔覆工艺可以减少涂层中的各种缺陷,提高涂层的耐磨性。激光熔覆工艺包括熔覆工艺参数和辅助工艺,熔覆工艺参数主要包括激光功率、扫描速度、光斑直径、比能量等参数。

1.1激光功率

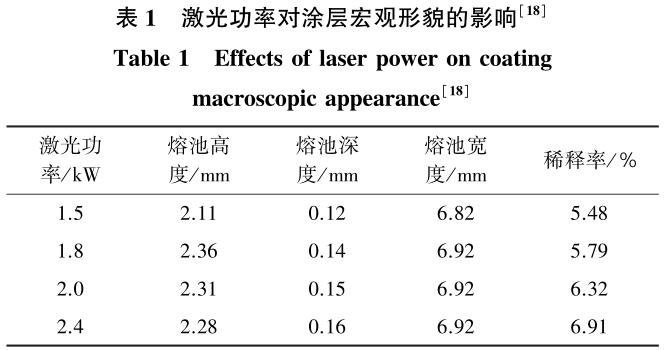

激光功率大小对涂层宏观形貌、缺陷、组织、硬度有显著的影响[15-17]。崔爱永等[18]研究了激光功率大小对涂层宏观形貌的影响(见表1),由表1可知,涂层的稀释率、熔池的深度随着激光功率增大而增大,而涂层的宏观形貌基本不受激光功率大小的影响。翁飞[19]研究了激光功率对涂层缺陷的影响,发现较低的激光功率使得熔池中的气体来不及逸出形成气孔缺陷;较高的激光功率使得熔覆材料充分熔融、气孔缺陷减少。

马永[20]研究了激光功率对涂层组织和硬度的影响,发现高激光功率使得涂层组织致密、分布均匀、硬度提高。通常情况下,激光功率大小的选择原则是在保证涂层形貌较为平整、涂层稀释率低于5%的情况下,尽可能提高激光功率[12]。

1.2扫描速度

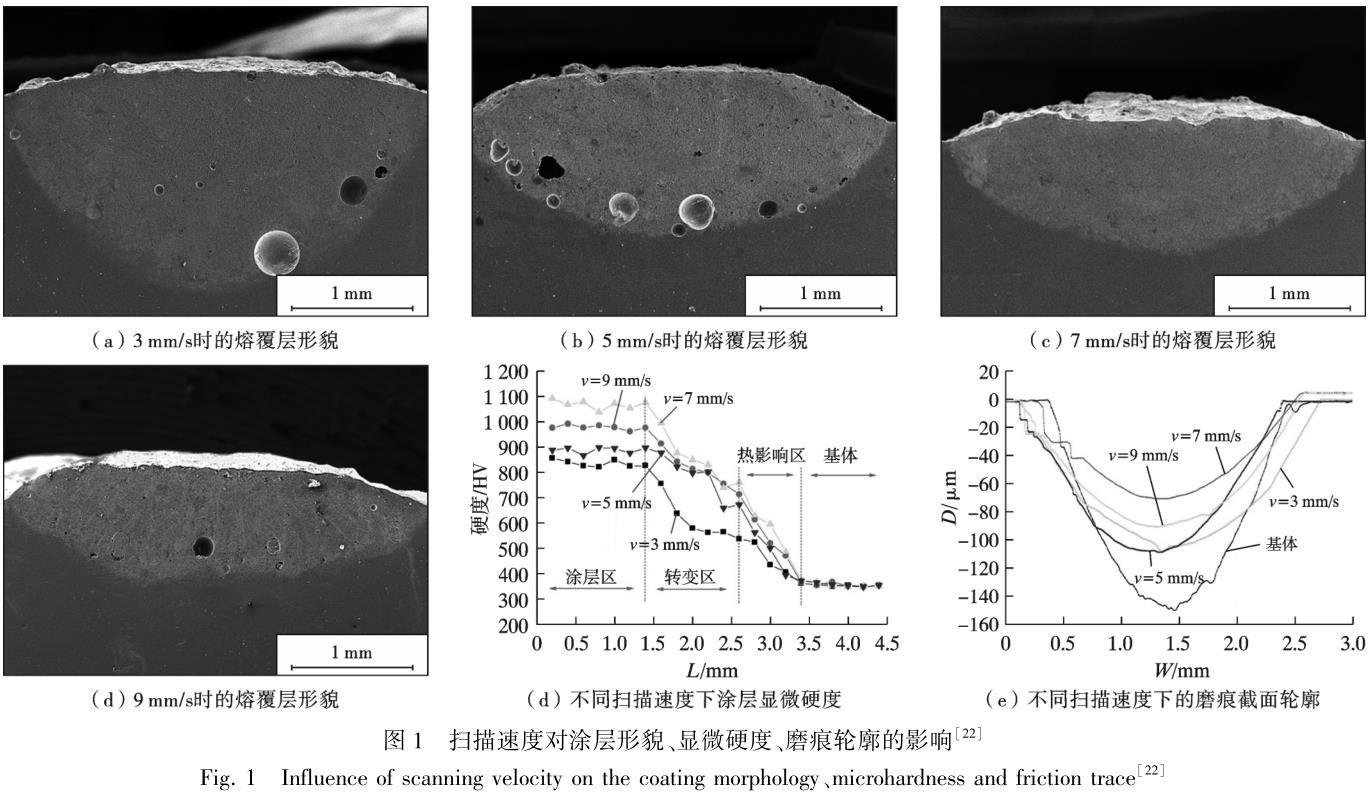

扫描速度会影响熔覆粉末的熔化状态,进而影响涂层的耐磨性。扫描速度较低时,熔覆粉末能够充分熔融;而扫描速度过低则会导致熔覆粉末过烧、粉末中的合金元素蒸发;扫描速度过高则会导致熔覆粉末不能完全熔化[12,16,21]。Li等[22]研究了扫描速度对Ti+TiBCN熔覆粉末制备的涂层稀释率、耐磨性的影响规律,结果如图1所示,随着扫描速度的增加,涂层的稀释率降低、显微硬度先增大后减小,摩擦系数、磨损质量损失和磨损体积先减小后增大,当扫描速度为7mm/s时,涂层综合性能最优。而谭金花等[23]研究了扫描速度对TC4+Ni60+h-BN熔覆粉末制备的涂层的影响规律,结果表明扫描速度为10mm/s的涂层综合性能最优。因此在不同的熔覆粉末体系中,最优的扫描速度存在差异。

1.3光斑直径和比能量

光斑直径决定了涂层熔池宽度与光斑单位面积上的能量输入。大光斑直径可以增加熔池宽度,但降低了能量输入,而小光斑直径使得涂层缺陷减少、组织致密,但会导致激光熔覆时间增加,不利于激光熔覆技术的工业化应用[24,25]。

为了研究光斑直径D、扫描速度v和激光功率P三者对涂层的共同作用效果,研究人员提出了比能量E的概念,比能量E表示涂层单位面积受到激光照射能量的大小(E=P/DV)[12]。Sui等[26]研究了比能量对Ti3Al复合TiN+Ti3AlN涂层的影响规律,结果表明比能量增加会提高涂层综合性能,但涂层稀释率也会增加;比能量减小则会导致涂层组织分布不均匀、缺陷增加;比能量为58.3J/mm2时,涂层气孔、裂纹缺陷最少、耐磨性能最优。但是Liu等[27]研究了比能量对TiC+TiB2涂层的影响,结果表明比能量为45J/mm2的涂层耐磨性能最优。在不同的熔覆材料体系中,熔覆材料的类型、粉末尺寸存在差异,使得涂层达到最佳性能所需的能量不同,因此比能量只能在相似的熔覆材料体系中作为参考。

1.4辅助工艺

激光熔覆的辅助工艺包括引入旋转磁场、超声振动和后热处理等工艺。引入旋转磁场可以减小熔池深度和宽度,而对涂层宏观形貌、耐磨性的影响较小[28]。合适的超声振动功率可以显著降低涂层的晶粒尺寸,王维等[29]研究发现2.2W的超声振动使得涂层宏观形貌更加平整,相比无超声振动的涂层,晶粒尺寸减小了约42%。后热处理工艺可降低涂层的残余应力,同时提高涂层的断裂韧性[30-33]。但不同的后热处理工艺对涂层耐磨性的影响存在差异。Li等[31]将激光熔覆制备好的涂层(主要由WC、W2C、α-Ti、Ti2Ni和TiNi组成)进行热处理,在500℃下分别保温1h和2h,然后在空气中冷却,涂层的显微硬度、耐磨性略有降低。而Chen等[32]将制备好的钛基复合TiC+TiB涂层进行热处理,在不同的温度(400℃、600℃和800℃)下保温3h,然后在空气中冷却,随着热处理温度升高,涂层的硬度、耐磨性提高。

2、硬质相特征对涂层耐磨性的影响

钛合金表面激光熔覆制备的耐磨涂层通常由硬质相与基体相组成。涂层的耐磨性主要由硬质相的含量、特征和形成方式决定。硬质相的含量占比越高,涂层的耐磨性越好,但硬质相含量占比过高会导致涂层产生大面积裂纹,甚至剥落。在硬质相含量受到限制的情况下,硬质相的特征与形成方式成为决定涂层耐磨性的关键因素[34-36]。硬质相的形成方式有在熔覆粉末中直接添加硬质相颗粒和利用激光高温原位生成硬质相2种方法。本文按照硬质相形成方式的不同,分别介绍了不同类型硬质相对涂层的影响情况。

2.1直接添加硬质相

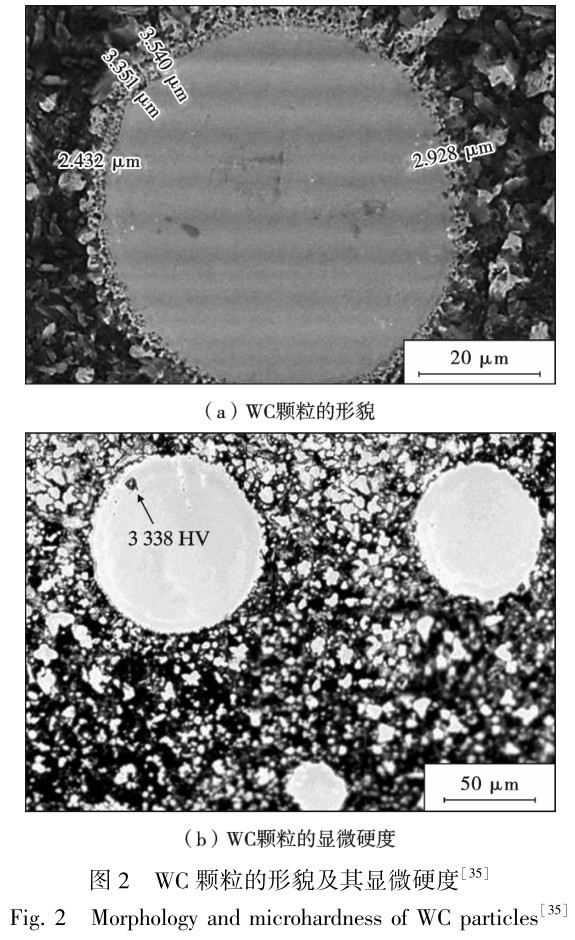

直接添加硬质相的方法是直接添加高熔点陶瓷相作为熔覆粉末,在激光熔覆过程中采用较小的激光功率和较高的扫描速度来避免陶瓷相大量分解,激光熔覆结束后未分解的陶瓷相作为涂层硬质相,提高涂层耐磨性。常见的高熔点陶瓷相主要有c-BN(立方氮化硼)[21,37]、WC[35]等。Samar等[35]选择WC+NiCrBSi粉末进行激光熔覆,如图2所示,涂层中WC颗粒的显微硬度高达3338HV,显著提高了涂层的耐磨性,但是WC颗粒边缘受激光高温影响分解产生了许多小颗粒,增大了涂层开裂倾向。

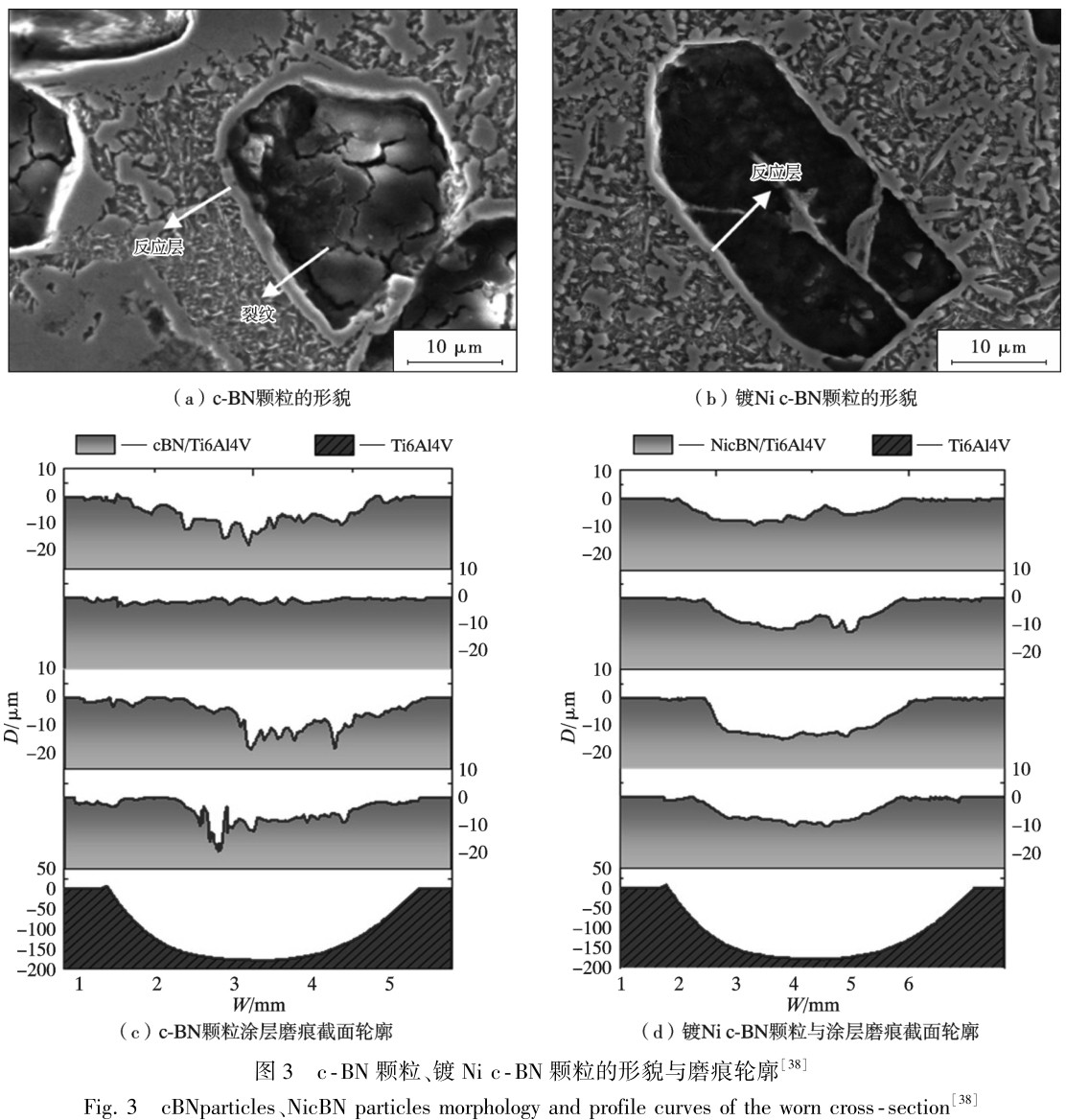

Fu等[38]采用包覆的方法改善了直接添加硬质相在激光高温作用下容易分解产生裂纹的问题。如图3所示,无包覆的c-BN颗粒在激光高温作用下分解产生裂纹,在干摩擦试验过程中,裂纹导致部分c-BN颗粒破裂形成磨粒磨损,涂层出现窄而深的磨痕。而采用Ni包覆c-BN颗粒的熔覆粉末经过激光作用后,c-BN颗粒几乎无裂纹产生,涂层的耐磨性显著提升[38]。

2.2原位生成硼化物陶瓷相

直接添加硬质相颗粒的方法易产生裂纹,对硬质相颗粒增加包覆层虽然会减少裂纹的产生,但是存在可包覆材料种类少、成本增加的问题。而采用原位生成的方法则不存在上述问题,原位生成硬质相是利用激光高温作用使得熔覆粉末在熔化状态发生原位反应生成硬质相。原位生成的硬质相主要有硼化物陶瓷相、碳化物陶瓷相、氧化物陶瓷相等。

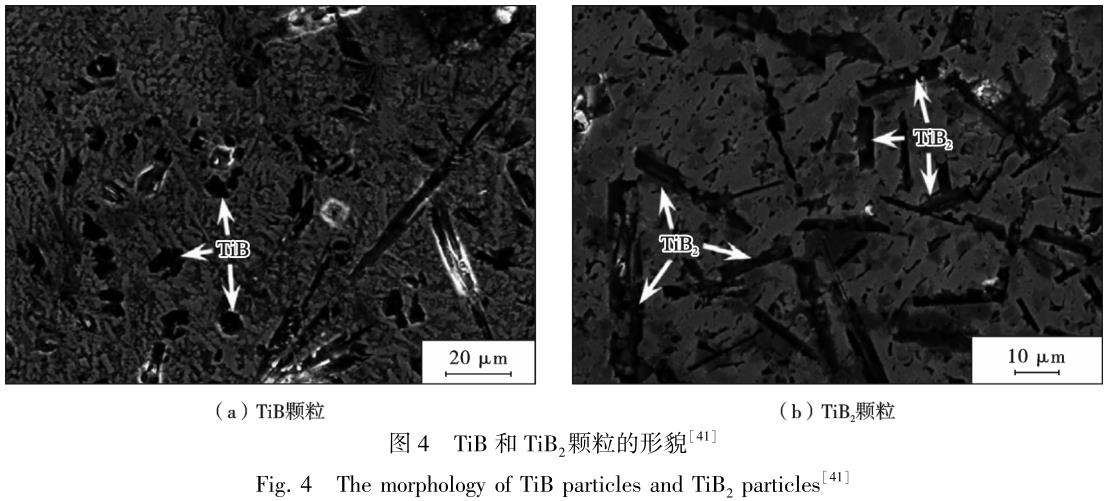

硼化物陶瓷导热率较高、高温稳定性好,同时具有高硬耐磨的特点[36]。采用激光熔覆技术制备的耐磨涂层中硼化物陶瓷相主要为TiB2、TiB陶瓷相[39,40]。生成TiB2、TiB陶瓷相的反应吉布斯自由能和反应生成焓都为负值且都为放热反应,因此TiB2、TiB陶瓷相在涂层中一般会同时出现,此外生成TiB反应的吉布斯自由能更低,在反应充分的情况下,生成TiB的反应更容易发生[41-44]。如图4所示,TiB相形貌趋向六边形针状,TiB2相形貌趋向六边形板块状[41]。刘頔等[45]制备了以TiB、TiN为主要硬质相的耐磨涂层,干摩擦试验表明TiB、TiN具有钉扎强化作用而显著抑制了硬质相颗粒的剥落,提高了涂层耐磨性。

2.3原位生成碳化物陶瓷相

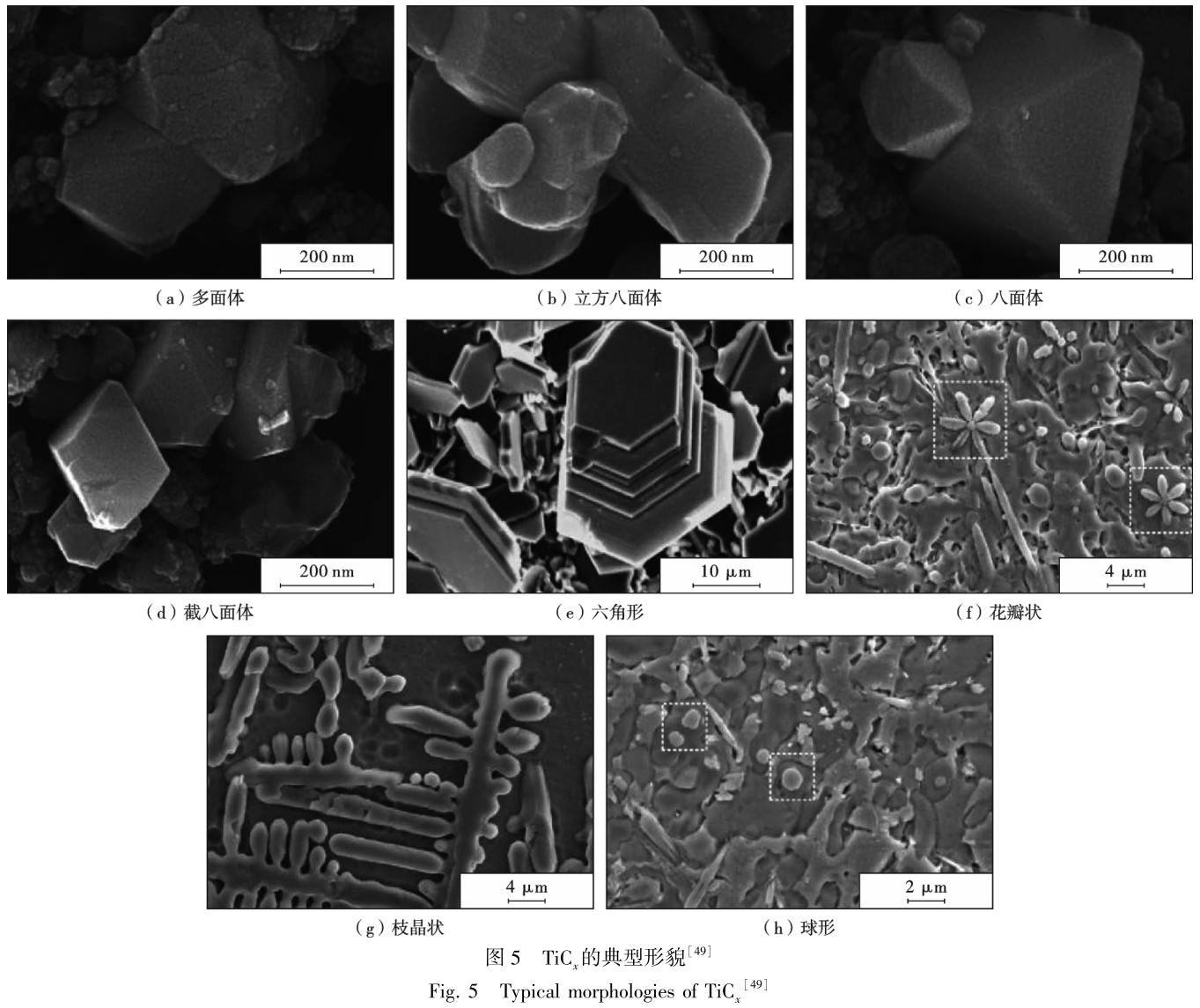

原位生成碳化物陶瓷相主要为(Ti,W)C1-x[46]、TiCx[47]等。在熔覆涂层的形成过程中,当熔池中含有钛、碳和钨元素时,碳元素优先与钛元素反应生成TiCx,当碳元素过饱和时才会和钨元素反应生成WC,然后WC和TiCx反应生成单一固溶体(Ti,W)C1-x,因此(Ti,W)C1-x在涂层中的含量极低,对涂层耐磨性的影响较小[46,48]。TiCx陶瓷硬度高、弹性模量高、热力学参数和物理参数与钛合金相近,因此是激光熔覆制备耐磨涂层中应用较多的硬质相[46]。TiCx是非定计量比化合物,受激光熔覆工艺快速熔化快速凝固特点的影响,TiCx形貌各异,如图5所示,TiCx有枝晶状、花瓣状、球形或不规则形状等,但不同形貌的TiCx对涂层耐磨性的影响还缺乏深入的研究[49]。Zhao等[50]制备的以TiCx为硬质相的耐磨涂层显微硬度最高为540HV。而马永[20]制备的以TiB+TiC为硬质相的耐磨涂层显微硬度最高为1404.6HV,磨损量相比基体减少了66.67%。TiCx陶瓷作为涂层硬质相时,需要额外添加其他种类的硬质相才会显著提高涂层的耐磨性。

2.4原位生成氧化物陶瓷相

由于氧化物与液态金属的界面能较大,导致大多数氧化物陶瓷相在涂层中的润湿性较差,因此激光熔覆原位生成氧化物陶瓷的研究较少,只有一些学者研究了ZrO2陶瓷、Al2O3陶瓷[51-53]。ZrO2陶瓷除了具有高强度、高硬度外,还具有消除残余应力的作用[51,54]。罗雅等[51]在TA15合金表面制备的TiNi+Ti2Ni复合ZrO2涂层,涂层显微硬度最高达到1070HV,磨损率远低于基体。

此外,超声振动的辅助工艺可降低氧化物润湿性差带来的不利影响。Wang等[52]在激光熔覆过程中增加了超声振动的辅助工艺,制备了含Al2O3、W2(C,O)氧化物陶瓷相的涂层,超声振动使得涂层的晶粒细化,氧化物硬质相Al2O3、W2(C,O)在涂层中的润湿性有所改善,涂层平均显微硬度达到1029.4HV,耐磨性能优异。

3、基体相特征对涂层耐磨性的影响

在激光熔覆技术制备的耐磨涂层中,含量占比最高的相为基体相。基体相能够提高涂层的韧性和润湿性,避免涂层产生过多裂纹、气孔等缺陷。耐磨涂层的基体相主要由钛基、镍基、钴基、铝基及其相互复合的材料体系形成,因此按照涂层基体相类型,把耐磨涂层分为金属基复合陶瓷涂层与金属间化合物复合陶瓷涂层。

3.1金属基体相

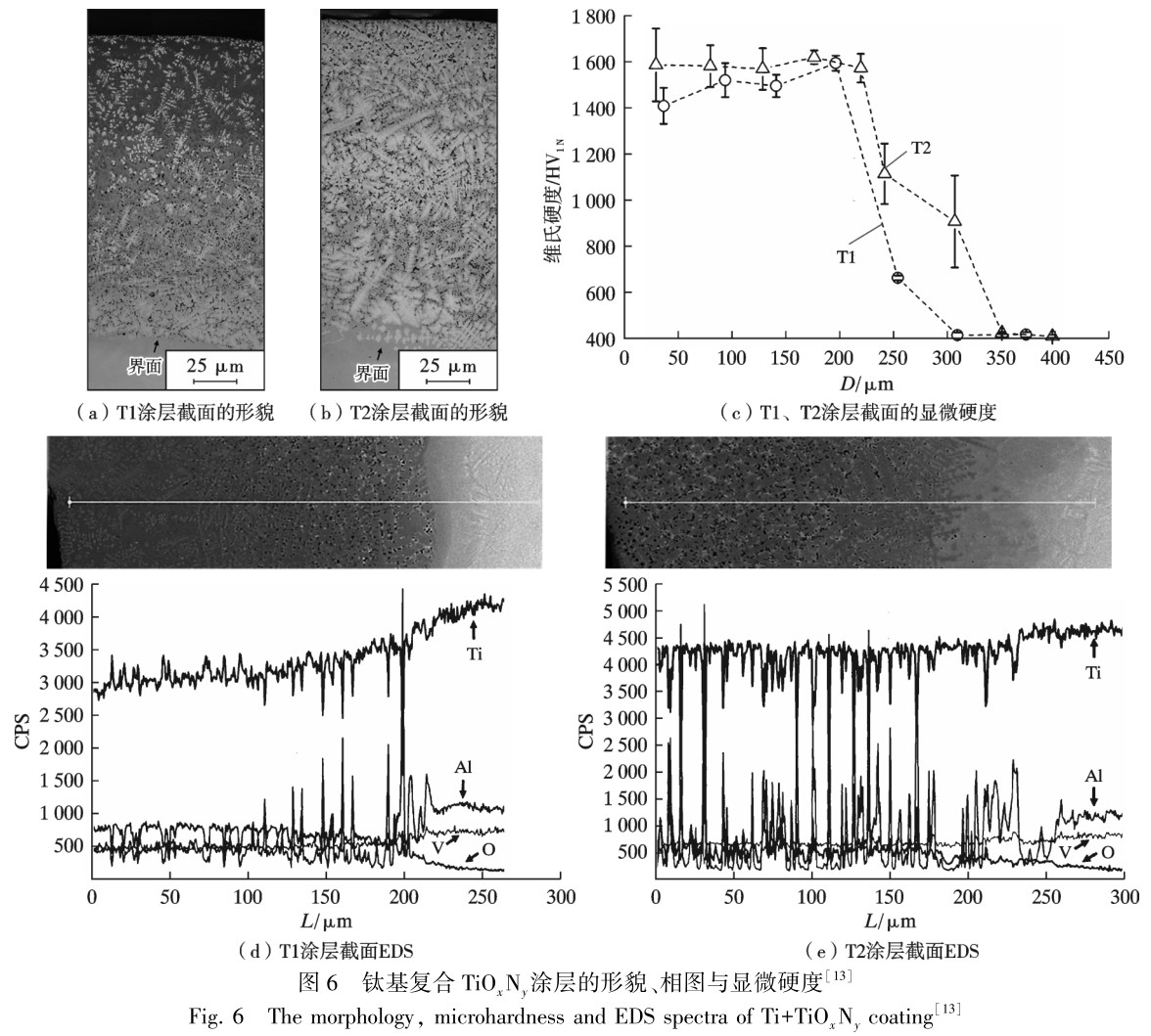

金属基复合陶瓷涂层的基体相由一种含量占比极高的金属元素形成。常见的金属基体相包括钛基、镍基、钴基等,因此金属基复合陶瓷涂层又可分为钛基、镍基、钴基复合陶瓷涂层。钛基复合陶瓷涂层的基体相与基材的物理性质类似,所以能够显著减少涂层的各种缺陷,同时具有较好的润湿性[55-57]。常见的钛基体相由钛粉在激光熔覆过程中形成,林沛玲等[58]选择Ti+B粉末制备了钛基复合TiB陶瓷涂层,显微硬度偏低(650~770HV)。而Zhao等[13,59]、Lu等[60]制备的钛基复合TiOx涂层基体相由TiO2粉末形成,如图6所示,涂层组织致密、分布均匀,基材与涂层界面无裂纹,基材中的铝元素和钒元素扩散到了涂层,表明涂层与基材实现了良好的冶金结合,硬质相TiOx使得涂层平均显微硬度达到了1583HV1N,涂层磨损率仅是基体磨损率0.1倍。

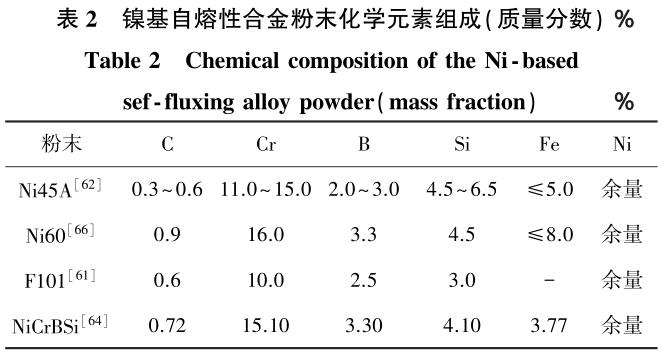

镍基复合陶瓷涂层的基体相由镍基自熔性合金粉末形成。用于激光熔覆的镍基自熔性合金粉末主要有F101镍基合金、Ni60、Ni45A、NiCrBSi等粉末[36,61-64],其化学元素组成如表2所示。镍基自熔性合金粉末含有硼、硅等元素,在激光熔覆过程中具有脱氧作用,而提高涂层的润湿性[36]。镍基复合陶瓷涂层的基体相由γ-Ni组成,γ-Ni能够与硅元素、铬元素、硼化物形成网格状的枝晶间共晶组织而显著提高了涂层的耐磨性[65,66]。Samar等[35]选择WC+NiCrBSi粉末制备的镍基复合WC+W2C涂层,平均显微硬度达到了1384HV1N。但镍基复合陶瓷涂层中同时存在少量的金属间化合物相TiNi,添加适量稀土元素则能够降低涂层中TiNi相的含量,提高α-Ti相的含量,降低涂层界面的开裂倾向[61,62]。

钴基复合陶瓷涂层的基体相由钴基自熔性合金粉末形成。用于激光熔覆的钴基自熔性合金粉末价格较高,主要有Co42、Co-01等合金粉末,其化学成分如表3所示[40,67]。钴基复合陶瓷涂层的基体相主要为γ-Ni/Co固溶体和少量的金属间化合物CoTi、CoTi2和NiTi[68,69]。γ-Ni/Co固溶体、CoTi、CoTi2和NiTi脆性高,容易导致涂层出现裂纹,同时提高了涂层在干摩擦过程中出现开裂的概率,降低了涂层的耐磨性[70-74]。

Weng等[41,68,69]为解决钴基体相的脆性问题,采用了添加稀土元素的方法,分别选择Co42+B4C+SiC+Y2O3粉末、Co42+B4C+CeO2粉末、Co42+TiN粉末制备耐磨涂层,结果表明3种涂层都与基体为冶金结合方式,涂层中少量的金属间化合物不会导致涂层与基材的界面出现裂纹,并且通过添加适量稀土元素Y2O3和CeO2而细化涂层晶粒、显著减小涂层内的微裂纹数量,因此含稀土元素的涂层耐磨性能提高。

3.2金属间化合物基体相

金属间化合物复合陶瓷涂层的基体相为金属间化合物相,这些基体相主要包括Ti-Al基、Ti-Ni基、Co-Ni基、Ni-Al基,因此把金属间化合物复合陶瓷涂层分为Ti-Al基、Ti-Ni基、Co-Ni基金属间化合物复合陶瓷涂层。

Ti-Al金属间化合物复合陶瓷涂层的基体相为Ti3Al金属间化合物,Ti3Al金属间化合物具有低密度、高弹性模量、高屈服强度、良好的导热性和在高温下形成致密氧化膜提高抗氧化性等优点,但也存在韧性差、室温延展性差、对微裂纹敏感的缺点[75-77]。Ti-Al金属间化合物的优点使得涂层具有较高的硬度与耐磨性,但韧性差的Ti-Al金属间化合物使得涂层不可避免地存在裂纹,即使在熔覆粉末中添加适量稀土元素也难以完全消除,如Li等[78]在熔覆粉末中添加Y2O3,成功制备了Ti3Al金属间化合物复合陶瓷涂层,显微硬度在1250~1400HV2N之间,但涂层依然存在许多微观裂纹。

Ti-Ni基金属间化合物复合陶瓷涂层的基体相为TiNi、Ti2Ni相,TiNi、Ti2Ni金属间化合物具有较好的硬度与耐磨性[79]。当熔覆粉末中Ti含量较多时,涂层基体相为枝晶状Ti2Ni,当Ni含量较多时,涂层基体相为TiNi[80]。TiNi和Ti2Ni与其他金属间化合物相比,并未表现出明显的脆性,以TiNi和Ti2Ni物相为主的涂层无明显裂纹存在,组织较为致密,涂层与基体结合良好,但与Ti-Al金属间化合物复合陶瓷涂层相比,涂层硬度较低(580~900HV)[34,80]。

此外还有研究较少的Co-Ni、Ni-Al金属间化合物基体相。Co-Ni金属间化合物基体相在形成过程中会同时生成与基材物理物理性质、热力学性质差异较大Co-Ti相,导致涂层和基材的界面处产生裂纹[81]。Ni-Al基金属间化合物基体相具有高温抗氧化与耐磨的优点,但存在温室脆性大的缺点[82]。

3.3不同基体相形成的涂层耐磨性能对比

由于不同学者在测试涂层耐磨性能时采用了不同的摩擦试验条件(摩擦方式、摩擦副材质、载荷、摩擦时间等),因此他们制备的耐磨涂层无法直接利用磨损率、摩擦系数等试验结果进行比较。而显微硬度在一定程度上可反映涂层的耐磨性能,因此对不同种类耐磨涂层的显微硬度进行了整理总结,如表4所示。

4、自润滑相特征对涂层耐磨性的影响

采用激光熔覆技术制备的自润滑涂层以耐磨涂层的组分为基础并增加了自润滑相,因此与耐磨涂层相比,自润滑涂层的摩擦系数更低。

4.1形成自润滑相的材料

采用激光熔覆技术制备的自润滑涂层中,一些常见的固体润滑材料用于在激光熔覆过程中形成自润滑相,主要包括石墨烯[84]、六方氮化硼(h-BN)[66]和各种硫化物[85,86]。石墨烯作为新型二维材料具有强度高、韧性与自润滑性好的特点[87,88]。h-BN是具有层状结构的六方晶系,层与层之间由范德华键相连,因此是良好的固体润滑材料[66,89]。各种硫化物如MoS2、WS2、TiS、Ti2SC属于层状结构、层与层之间容易发生剪切滑移,在中低温干摩擦条件下形成转移膜而具有自润滑效果[85,86]。但上述固体润滑材料作为熔覆粉末都存在润湿性差和在激光的高温作用下容易分解的问题,因此自润滑相在涂层中的含量较低[85,87-89]。针对固体润滑材料润湿性差和易分解的问题,主要有在熔覆粉末中直接添加固体润滑材料形成自润滑相和利用激光高温原位生成自润滑相2种解决方法。

4.2直接添加自润滑相

在熔覆粉末中直接添加固体润滑材料需要采用低激光功率与高扫描速度的熔覆工艺参数,避免固体润滑材料在激光熔覆过程中完全分解。石皋莲等[66]研究了Ni60+h-BN粉末激光熔覆形成的自润滑涂层,未分解的h-BN作为自润滑相,在高温干摩擦试验条件下,h-BN颗粒软化并铺展形成润滑转移膜,磨损量相比Ni60粉末形成的涂层有明显减少。Zhao等[50]、Zhang等[84]选择钛+石墨烯粉末在TC4合金表面制备自润滑涂层,在激光熔覆过程中,大部分石墨烯与钛元素反应生成了TiC硬质相,少量石墨烯在高温下转化为石墨,少量石墨与未分解的石墨烯组成了自润滑相。在干摩擦试验中,自润滑相与涂层表面硬质相组成的机械混合层降低了摩擦副与涂层的接触应力,提高了涂层耐磨性[84]。

4.3原位生成自润滑相

利用激光高温原位反应的自润滑相含量更高,具有更好的减磨效果。刘秀波等[85]、Liu等[86]以NiCr+Cr3C2+WS2粉末制备的涂层原位生成了Ti2SC+CrS自润滑相,在室温至600℃的摩擦条件下可以形成润滑转移膜,降低摩擦系数、磨损率;而以Ti+TiC+WS2粉末原位生成了Ti2SC+TiS自润滑相,涂层在中低温度下具有不错的自润滑效果,但在500℃以上自润滑相会氧化失效形成氧化膜。

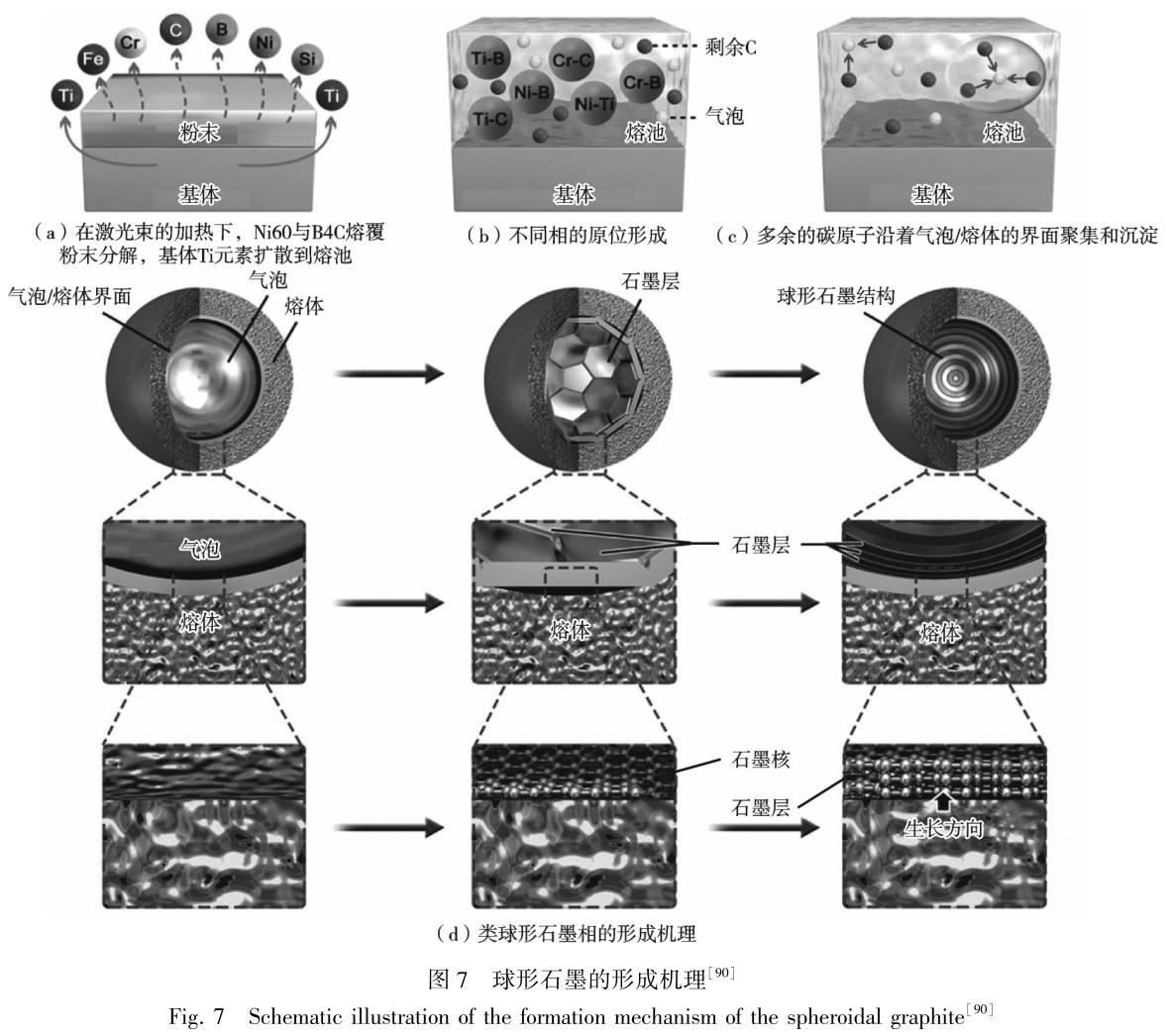

通常石墨烯在激光熔覆过程中会优先与Ti元素反应生成TiCx,因此石墨烯难以作为原位生成的自润滑相,Weng等[90]通过调整粉末比例、熔覆工艺参数,采用Ni60+B4C粉末在TC4表面进行激光熔覆,原位生成了与石墨烯结构类似的球形石墨。在激光熔覆过程中原位生成球形石墨自润滑相的机理如图7所示,钛元素与碳元素生成TiCx后,多余碳原子沿着气泡与熔体的界面快速非平衡凝固形成球形石墨,球形石墨使得涂层的摩擦系数降低、耐磨性显著提高(涂层耐磨性是基体的43.67倍)[90]。

5、总结和展望

综上,钛合金表面激光熔覆制备耐磨和自润滑涂层能够有效解决钛合金耐磨性差的问题,其中激光熔覆工艺与涂层组分(硬质相、基体相、自润滑相)是决定涂层耐磨性的主要因素。激光熔覆工艺参数设定主要采用试错的方法进行多次试验确定熔覆工艺参数;超声振动可显著减小涂层晶粒尺寸,而对涂层进行热处理则可以有效提高涂层的断裂韧性。硬质相是提高涂层耐磨性的关键因素,采用原位生成法形成的硬质相具有无裂纹、硬质相边缘无破碎的小颗粒的优点,而被广泛用于耐磨涂层中硬质相的形成。镍基体相和钛基体相基具有良好的润湿性,可显著减少涂层的裂纹、气孔缺陷,提高涂层的综合性能。自润滑相的形成需要在熔覆粉末中添加能够原位生成自润滑相的材料,避免自润滑相在激光高温作用下大量分解。为了进一步提高激光熔覆技术制备的耐磨和自润滑涂层的耐磨性能,今后的研究重点应集中在以下几个方面。首先,建立能够综合考虑各种因素(激光器类型、熔覆粉末类型和尺寸等因素)的数学模型用于设定熔覆工艺参数,使得涂层耐磨性能达到最佳。其次,开发更多的熔覆粉末材料,以解决涂层中硬质相和自润滑相含量占比偏低的问题。最后,深入研究不同熔覆粉末在激光熔覆过程发生的各种复杂化学反应,进一步提高涂层耐磨性。

[参考文献]

[1]DIAOY,ZHANGK.Microstructureandcorrosionres ist-anceofTC2TialloybylasercladdingwithTi/Ti C/TiB2powders[J].AppliedSurfaceScience,2015,352(15 ):163-168.

[2]PLOOYRD,AKINLABIET.Analysisoflasercladdingoftitaniumalloy[J].MaterialsToday:Proceedings,2018,5(9):19594-19603.

[3]WANGH,LIUQ,GUOY,etal.MoFe1.5CrTiWAlNbxr e-fractoryhigh-entropyalloycoatingfabricated bylaserclad-ding[J].Intermetallics,2019,115:106613.

[4]LIUSY,YUNGC.AdditivemanufacturingofTi6 Al4Val-loy:Areview[J].Materials&Design,2019,164:107552.

[5]宋德军,牛龙,杨胜利.船舶海水管路钛合金应用技术研究[J].稀有金属材料与工程,2020,49(3):1100-1104.

SONGDJ,NIUL,YANGSL.Researchonapplicationtechnologyoftitaniumalloysinseawaterpipeli nes[J].RareMetalMaterialsandEngineering,2020,49(3):1100 -1104.

[6]COSTAM,VENDITTIML,CIOFFIM,etal.Fatigue be-haviorofPVDcoatedTi-6Al-4Valloy[J].Intern ationalJournalofFatigue,2011,33(6):759-765.

[7]ZHUY,WEIW,JIAX,etal.DepositionofTiCfi lmonti-taniumforabrasionresistantimplantmaterialbyion-enhancedtriodeplasmaCVD[J].AppliedSurfaceScience,2012,262:156-158.

[8]RAMAZANK,URTEKINL,CEYLANA,etal.Threetypesofceramiccoatingapplicabilityinautomo tiveindustryforwearresistancepurpose[J].IndustrialLubrication&Tribology,2005,57(4):140-144.

[9]SUNJ,TONGWP,ZUOL,etal.Low-temperature plas-manitridingoftitaniumlayeronTi/Alcladshee t[J].Ma-terials&Design,2013,47:408-415.

[10]LINYC,CHENHM,CHENYC.Theeffectofdiffer entmethodstoaddnitrogentotitaniumalloysonthe propertiesoftitaniumnitridecladlayers[J].Materials&Design,2014,54:222-229.

[11]NTOMPROUGKIDISV,MARTINJ,NominéA,etal.Se -quentialrunofthePEOprocesswithvariouspuls edbipolarcurrentwaveforms[J].SurfaceandCoatingsTechnology,2019,374:713-724.

[12]LIUXB,MENGXJ,LIUHQ,etal.Developmentan dcharacterizationoflasercladhightemperature self-lubrica-tingwearresistantcompositecoatingsonTi-6Al-4Valloy[J].Materials&Design,2014,55:404-409.

[13]ZHAOYT,LUMY,FANZQ,etal.Microstructure sandmechanicalpropertiesofwear-resistanttitaniu moxidecoat-ingsdepositedonTi-6Al-4Valloyusinglasercladding[J].Journalof

theEuropeanCeramicSociety,40(3):798-810.

[14]李嘉宁.激光熔覆技术及应用[M].北京:化学工业出版社,2016.

LIJN.Lasercladdingtechnologyandapplication [M].Beijing:ChemistryIndustryPress,2016.

[15]程成.基于钛合金表面激光熔覆CBN温度场及熔池特征分析[D].沈阳:沈阳航空大学,2015.

CHENGC.Thetemperaturefieldandtheanalysiso fmolthnpoolbasedonCBNfilmoflasercladdingontitan iumalloysurface[D].Shenyang:ShenyangAerospaceUniversity,2015.

[16]刘成来.TC4钛合金机匣裂纹激光熔覆修复工艺研究[D].哈尔滨:哈尔滨工业大学,2015.

LIUCL.ResearchoncrackrepairofTC4casingby laserclading[D].Harbin:HarbinInstituteofTechnolog y,2015.

[17]郑亮.钛合金表面激光熔覆二硅化钼涂层的组织与性能的研究[D].上海:上海工程技术大学,2016.

ZHENGL.MicrostructureandpropertiesofMoSi2c oatinglasercladdingontitaniumalloy[D].Shanghai:Sh anghaiUniversityofEngineeringScience,2016.

[18]崔爱永,胡芳友,张忠文,等.钛合金表面激光熔覆修复技术[J].中国表面工程,2011,24(2):61-64.

CUIAY,HUFY,ZHANGZW,etal.Titaniumalloyla -sercladdingrepairtechnique[J].ChinaSurfaceE ngineer-ing,2011,24(2):61-64.

[19]翁飞.钛合金表面陶瓷强化金属基复合激光熔覆层的微观组织与耐磨性能研究[D].济南:山东大学,2017.

WENGF.Microstructureandwearpropertyofceram icsre-inforcedmetalmatrixcompositelasercladdingcoatingsontitaniumalloy[D].Jinan:ShandongUniversity,2017.

[20]马永.TC4钛合金表面激光熔覆掺Y2O3复合涂层的显微组织和性能[D].衡阳:南华大学,2017.

MAY.Microstructureandpropertiesofthelaser claddedcompositecoatingdopedwithY2O3onTC4titaniu malloy[D].Hengyang:UniversityofSouthChina,2017.

[21]高霁,宋德阳,冯俊文.工艺参数对钛合金激光熔覆CBN涂层几何形貌的影响[J].表面技术,2015(1):77-87.

GAOJ,SONGDY,FENGJW.InfluenceofprocessingparametersongeometricalfeaturesofCBNcoatin gsbylasercladdingontitaniumalloy[J].SurfaceTechnology,2015(1):77-87.

[22]LIYX,SUK,BAIP,etal.Microstructureandp ropertycharacterizationofTi/TiBCNreinforcedTibasedcompositecoatingsfabricatedbylasercladdingwithdifferentscanningspeed[J].MaterialsCharacterization,2020,159:110023.

[23]谭金花,孙荣禄,牛伟,等.激光扫描速度对TC4合金表面激光熔覆复合涂层组织及性能的影响[J].材料导报,2020,34(12):12094-12100.

TANJH,SUNRL,NIUW,etal.Effectoflaserscann ingspeedonmicrostructureandpropertiesofTC4al loysurfacelasercladdingcompositecoating[J].MaterialsReports,2020,34(12):12094-12100.

[24]马玲玲.钛合金表面激光熔覆Ti ̄Ni基复合涂层的微观组织与耐磨性[D].大连:大连理工大学,2017.

MALL.Microstructureandwearresistanceoflas erclad-dingTi-Nimatrixcompositecoatingontitanium alloysur-face[D].Dalian:DalianUniversityofTechnology,2017.

[25]董涛.钛合金表面激光熔覆Ti-Al-Si涂层的结构特征及其高温抗氧化性能[D].昆明:昆明理工大学,2017.

DONGT.Microstructurecharacteristicsandhigh tempera-tureoxidationresistanceofTi-Al-Sicoatingontitaniumal-loybylasercladding[D].Kunming:KunmingUniversityofScienceandTechnology,2017.

[26]SUIX,LUJ,ZHANGWP,etal.Effectofspecifi cenergyonmicrostructureandpropertiesoflasercladdedTiN/Ti3AlN-Ti3Alcompositecoating[J].Optics&LaserTech-nology,2020,131:106428.

[27]LIUYA,YANGLJ,YANGXJ,etal.Optimization ofmi-crostructureandpropertiesofcompositecoatin gsbylasercladdingontitaniumalloy[J].CeramicsInternational,2020,47(2):2230-2243.

[28]杨光,薛雄,钦兰云,等.旋转磁场对激光熔凝钛合金熔池的影响[J].稀有金属材料与工程,2016,45(7):1804-1810.

YANGG,XUEX,QINLY,etal.Effectofrotatingma g-neticfieldonlasermeltingpooloftitaniumall oy[J].RareMetalMaterialsandEngineering,2016,45(7):1804 -1810.

[29]王维,郭鹏飞,张建中,等.超声波对BT20钛合金激光熔覆过程的作用[J].中国激光,2013,40(8):0803004.

WANGW,GUOPF,ZHANGJZ,etal.UlatrasoniceffectonlasercladdingBT20titaniumalloypro cess[J].ChineseJournalofLasers,2013,40(8):0803004.

[30]翟永杰,刘秀波,乔世杰,等.热处理对钛合金激光熔覆自润滑耐磨复合涂层组织和摩擦学性能的影响[J].材料保护,2016,49(6):5-8.

ZHAIYJ,LIUXB,QIAOSJ,etal.Influenceofheattreatmentonselflubricatingwearresistant compositecoating’smicrostructureandtribologicalpropertiesontita-niumalloylasercladding[J].MaterialsProtection,2016,49(6):5-8.

[31]LIGJ,LIJ,LUOX.Effectsofpost-heattreatm entonmi-crostructureandpropertiesoflasercladdedcompositecoat-ingsontitaniumalloysubstrate[J].Optics&LaserTech-nology,2015,65:66-75.

[32]CHENT,LIWB,LIUDF,etal.Effectsofheatt reatmentonmicrostructureandmechanicalpropertiesofTiC/TiBcompositebioinertceramiccoatingsin-situsy nthesizedbylasercladdingonTi6Al4V[J].CeramicsInternational,47(1):755-768.

[33]乔世杰,刘秀波,翟永杰,等.时效处理对激光熔覆Ni60 ̄hBN自润滑耐磨复合涂层的影响[J].应用激光,2015,35(6):623-628.

QIAOSJ,LIUXB,ZHAIYJ,etal.Effectsofagingtreatmentmicrostructureandtribologicalprope rtyofthelasercladNi60-hBNself-lubricatonganti-we arcompositecoatongsontitaniumalloy[J].AppliedLaser,201 5,35(6):623-628.

[34]SUIX,LUJ,ZHANGX,etal.Microstructureand proper-tiesofTiC-reinforcedTi2Ni/Ti5Si3eutectic -basedlasercladdingcompositecoating[J].JournalofTherma lSprayTechnology,2020,29(7):1838-1846.

[35]SAMARRAA,HUSSEINA,NOFALA,etal.Acontri-butiontolasercladdingofTi-6Al-4Vtitanium alloy[J].MetallurgicalResearchandTechnology,2019,116 (6):634.

[36]刘家奇,宋明磊,陈传忠,等.钛合金表面激光熔覆技术的研究进展[J].金属热处理,2019,44(5):87-96.

LIUJQ,SONGML,CHENCZ,etal.Researchprogres soflasercladdingtechnologyonsurfaceoftitan iumalloy[J].HeatTreatmentofMetals,2019,44(5):87-96.

[37]姚晓敏.钛合金表面激光熔覆CBN涂层的性能研究[D].沈阳:沈阳航空航天大学,2013.

YAOXM.StudyonpropertiesofCBNcoatingbylas ercladdingonthesurfaceoftitaniumalloy[D].She nyang:ShenyangAerospaceUniversity,2013.

[38]FUSR,LIJY,WANGP,etal.Comparisonofthe micro-structureevolutionandwearresistanceofTi6Al 4Vcompos-itecoatingsreinforcedbyhardpureorNi-PlatedcubicboronnitrideparticlespreparedwithLaserCladdingonaTi6Al4Vsubstrate[J].Coatings,2020,10(7):10070702.

[39]LIANGJ,YINX,LINZ,etal.Microstructureandwe arbehaviorsoflasercladdingin-situSynthetic( TiBx+TiC)/(Ti2Ni+TiNi)gradientcompositecoatings[J].Vacuum,2020,176(6):109305.

[40]LIGJ,LIJ,LUOX.Effectsofhightemperature treatmentonmicrostructureandmechanicalpropertiesoflaser-cladNiCrBSi/WCcoatingsontitaniumalloysubstrate [J].Mate-rialsCharacterization,2014,98:83-92.

[41]WENGF,YUHJ,CHENCZ,etal.Microstructures andwearpropertiesoflasercladdingCo-basedcomp ositecoat-ingsonTi-6Al-4V[J].Materials&Design,2015, 80:174-181.

[42]TIANYS,CHENCZ,CHENLB,etal.Wearpropert iesofalloyedlayersproducedbylasersurfaceallo yingofpuretitaniumwithB4CandTimixedpowders[J].JournalofMa-terialsScience,2005,40(16):4387-4390.

[43]ZHANGYL,LIJ,ZHANGYY,etal.Evolutioninm icro-structureandhigh-temperatureoxidationbehav iorsofthelaser-claddingcoatingswiththeSiadditioncontents[J].JournalofAlloysandCompounds,2020,827:15413 1.

[44]MAKUCHN,KULKAM,DZIARSKIP,etal.Lasersur-facealloyingofcommerciallypuretitaniumwith boronandcarbon[J].OpticsandLasersinEngineering,2014,57:64-81.

[45]刘頔,李敏,黄坚,等.CeO2含量对激光熔覆TiB/TiN涂层显微组织和性能的影响[J].中国激光,2017,44(12):1202009.

LIUD,LIM,HUANGJ,etal.EffectofCeO2content onmicrostructuresandpropertiesofTiB/TiNcoati ngbylasercladding[J].ChineseJournalofLasers,2017,44(12):1202009.

[46]石皋莲,刘秀波,吴少华,等.TA2钛合金表面激光熔覆Ti2SC/TiS自润滑耐磨复合涂层组织与性能[J].材料热处理学报,2016,37(7):198-202.

SHIGL,LIUXB,WUSH,etal.MicrostructureandpropertyoflasercladTi2SC/TiSself-lubricatinganti-wearcompositecoatingonTA2titaniumalloy[J].TransactionsofMaterialsandHeatTreatment,2016,37(7):198-202.

[47]WANGY,LIUXB,LIUYF,etal.Microstructure andtri-bologicalperformanceofNi60-basedcomposite coatingsonTi6Al4ValloywithdifferentTi3SiC2ceramicadditionsbylasercladding[J].CeramicsInternational,2020,46(18):28996-29010.

[48]高超,赵忠民,张龙,等.潘超重力下燃烧合成TiC(Ti,W)C1-x基细晶复合陶瓷研究[J].粉末冶金工业,2011,21(2):36-40.

GAOC,ZHAOZM,ZHANGL,etal.Fine-grainedTiC(Ti,W)C1-xmatrixceramicspreparedbycombustionsyn-thesisunderhighgravity[J].PowderMetallurgyIndustry,2011,21(2):36-40.

[49]张志强,杨凡,张天刚,等.激光熔覆碳化钛增强钛基复合涂层研究进展[J].表面技术,2020,49(10):138-168.

ZHANGZQ,YANGF,ZHANGTG,etal.Researchpro-gressoflasercladdingtitaniumcarbidereinforcedtitanium-basedcompositecoating[J].SurfaceTechnology,20 20,49(10):138-168.

[50]ZHAOZY,ZHANGLZ,BAIPK,etal.Tribological be-haviorofinsituTiC/Graphene/Graphite/Ti6Al4V matrixcompositethroughLasercladding[J].ActaMetallurgicaSinica,2021,34:1317-1330.

[51]罗雅,袁琛杰,赵慧峰,等.钛合金表面激光熔覆Ti/Ni+ZrO2涂层的组织与性能[J].理化检验-物理分册,2018,54(2):103-107.

LUOY,YUANCJ,ZHAOHF,etal.MicrostructureandpropertiesofTi/Ni+ZrO2lasercladdinglayeronTA15tita-niumalloysurface[J].PhysicalTestingandChemicalAnalysisPartA:Physical Testing,2018,54(2):103-107.

[52]WANGFF,LIC,SUNS,etal.Al2O3/TiO2-Ni-WCcom-positecoatingsdesignedforenhancedwearperfo rmancebylasercladdingunderhigh-frequencymicro-vibration[J].Metals&MaterialsSociety,2020,72(11):4060-40 68.

[53]WANGD,TIANZ,WANGS,etal.Microstructural char-acterizationofAl2O3-13%TiO2ceramiccoatings preparedbysquashpresettinglasercladdingonGH4169su peralloy[J].Surfaceand CoatingsTechnology,2014,254:195-201.

[54]郭英奎,李东波,周玉,等.ZrO2(2Y)/316L不锈钢复合材料的微观组织[J].中国有色金属学报,2003,13(4):963-967.

GUOYK,LIDB,ZHOUY,etal.ZrO2(2Y)/316Lmi-crostructureofstainlesssteelcomposites[J].T heChinsesJournalofNonferrousMetals,2003,13(4):963-967.

[55]ZHANGTG,ZHUANGHF,ZHANGQ,etal.InfluenceofY2O3onthemicrostructureandtribologicalp ropertiesofTi-basedwear-resistantlaser-cladlayersonTC 4alloy[J].CeramicsInternational,2020,46(9):13711-13723.

[56]HANG.EffectoftheAdditionofCeO2onthemi crostructureandcorrosionofin-situTiB/Ticompositecoatingspreparedbylasercladdingtechnology[J].InternationalJournalof ElectrochemicalScience,2021,16(2):210255.

[57]LIANGJ,YINX,LINZ,etal.EffectsofLaB6on micro-structureevolutionandpropertiesofin-situs yntheticTiC+TiBxreinforcedtitaniummatrixcompositecoati ngsprepared bylasercladding[J].SurfaceandCoatingsTechn ology,2020,403:126409.

[58]林沛玲,张有凤,杨湾湾,等.扫描速度对激光熔覆钛合金复合涂层显微组织的影响[J].热加工工艺,2019,48(10):132-135.

LINPL,ZHANGYF,YANGWW,etal.Effectofscan-ningspeedonmicrostructureoflasercladdingt itaniumalloycompositecoating[J].HotWorkingTechnology,201 9,48(10):132-135.

[59]ZHAOYT,FANZQ,TANQY,etal.Interfacialan dtri-bologicalpropertiesoflaserdepositedTiOxNy/ TicompositecoatingonTialloy[J].TribologyInternational,2020,155:106758.

[60]LUMY,PAULMC,ZHAOYT,etal.Laserdepositi onofcompositionallygradedtitaniumoxideonTi6Al4 Valloy[J].CeramicsInternational,2018,44(17):20851-2086 1.

[61]何星华,许晓静,戈晓岚,等.TC4钛合金表面激光熔覆含La2O3的F101镍基涂层[J].稀有金属材料与工程,2017(4):1074-1079.

HEXH,XUXJ,GEXL,etal.LasercladdingofF101nickelbasedcoatingcontainingLa2O3onTC4tit aniumalloy[J].RareMetalMaterialsandEngineering,2017(4):1074-1079.

[62]张天刚,庄怀风,姚波,等.Y2O3对钛基激光熔覆层组织及性能的影响[J].复合材料学报,2020,37(6):1390-1400.

ZHANGTG,ZHUANGHF,YAOB,etal.EffectofY2O3onmicrostructureandpropertiesofTi-basedlasercladdinglayer[J].ActaMateriaeCompositaeSinica,2020,37(6):1390-1400.

[63]孙荣禄,牛伟,王成扬.钛合金表面激光熔覆TiN-Ni基合金复合涂层的组织和磨损性能[J].稀有金属材料与工程,2007,36(1):7-10.

SUNRL,NIUW,WANGCY.MicrostructureandwearpropertiesoflasercladdingTiN-Nibasedalloycompositecoatingontitaniumalloysurface[J].RareMetalMaterialsandEngineering,2007,36(1):7-10.

[64]高秋实,闫华,秦阳,等.钛合金表面激光熔覆Ti-Ni+TiN+MoS2/TiS自润滑复合涂层[J].材料研究学报,2018,32(12):921-928.

GAOQS,YANH,QINY,etal.Self-lubricatingwear re-sistantcompositecoatingTi-Ni+TiN+MoS2/TiS preparedonTi-6Al-4Valloybylasercladding[J].ChineseJournalofMaterialsResearch,2018,32(12):921-928.

[65]JEYAPRAKASHN,YANGCH,TSENGSP.Character-izationandtribologicalevaluationofNiCrMoNbandNiCrB-SiClasercladdingonnear-αtitaniumalloy[J].TheInter-nationalJournalofAdvancedManufacturingTech nology,2020,106(5):2347-2361.

[66]石皋莲,吴少华,刘秀波,等.含h ̄BN的钛合金激光熔覆自润滑耐磨涂层的摩擦学行为[J].润滑与密封,2015,40(11):89-93.

SHIGL,WUSH,LIUXB,etal.Tribologicalproper tiesofself-lubricatinganti-wearcompositecoating with10%h-BNonTi6Al4Valloybylasercladding[J].LubricationEn-gineering,2015,40(11):89-93.

[67]李春燕,寇生中,赵燕春,等.钛合金表面激光熔覆Co-WC复合涂层的组织及力学性能[J].功能材料,2015,46(7):07025-07029.

LICY,KOUSZ,ZHAOYC,etal.MicrostructureandmechanicalpropertiesoflasercladdingCo-WCcompositecoatingontitaniumalloy[J].JorunalofFunction alMateri-als,2015,46(7):07025-07029.

[68]WENGF,YUHJ,CHENCZ,etal.FabricationofC o-basedcoatingsontitaniumalloybylasercladdi ngwithCeO2addition[J].MaterialsandManufacturingProcess es,2016,31(11):1461-1467.

[69]WENGF,YUHJ,CHENCZ,etal.Microstructure andpropertyofcompositecoatingsontitaniumalloy depositedbylasercladdingwithCo42+TiNmixedpowders[J].Jo urnalofAlloys&Compounds,2016,686:74-81.

[70]张珊.钛合金激光熔覆钴基涂层的制备及数值模拟[D].大连:大连理工大学,2015.

ZHANGS.FabricationandNumericalSimulationof cobalt-basedcompositecoatingontitaniumalloysurfacebylasercladding[D].Dalian:DalianUniversityofTechnology,2015.

[71]LIJ,SUM,LIG,etal.Atomicstructurerevolutio nandexcellentperformanceimprovementofcomposites inducedbylaserultrafine-nanotechnology[J].CompositesPartBEngineering,2020,185:107792.

[72]SHUFY,ZHANGB,LIUT,etal.EffectsoflaserpoweronmicrostructureandpropertiesoflasercladdedCoCrBFe-NiSihigh-entropyalloyamorphouscoatings[J].SurfaceandCoatingsTechnology,2019,358:667-675.

[73]李春燕,寇生中,赵燕春,等.钛合金表面激光熔覆钴基合金层的组织及力学性能[J].材料热处理学报,2015,36(2):171-178.

LICY,KOUSZ,ZHAOYC,etal.MicrostructureandmechanicalpropertyoflasercladCo-basedalloy coatingsontitaniumalloy[J].TransactionsofMaterialsand HeatTreat-ment,2015,36(2):171-178.

[74]董世运,马运哲,徐滨士,等.激光熔覆材料研究现状[J].材料导报,2006,20(6):5-13.

DONGSY,MAYZ,XUBS,etal.Currentstatusofma -terialforlasercladding[J].MaterialsReports, 2006,20(6):5-13.

[75]DJANARTHANYS,VIALAJC,BOUIXJ.Anoverview ofmonolithictitaniumaluminidesbasedonTi3Ala ndTiAl[J].MaterialsChemistry&Physics,2001,72(3):301-319.

[76]LYUS,SUNY,RENL,etal.Simultaneouslyachievin ghightensilestrengthandfracturetoughnessof Ti/Ti-Almultilayeredcomposites[J].Intermetallics,2017,90:16-22.

[77]ZHANGWB,LIWS,ZHAIHM,etal.Microstructureandtribologicalpropertiesoflaserin-situsyn thesizedTi3AlcompositecoatingonTi-6Al-4V[J].SurfaceandCoatingsTechnology,2020,395:125944.

[78]LIJN,CHENCZ,WANGDG.Surfacemodificationofti-taniumalloywithlasercladdingREoxidesreinf orcedTi3Al-matrixcomposites[J].CompositesPartB:Engineering,2012,43(3):1207-1212.

[79]马玲玲,李涵,孙琳,等.钛合金表面激光熔覆Ti/Ni-AlN复合涂层的组织与摩擦磨损性能[J].热加工工艺,2018,47(4):180-184.

MALL,LIH,SUNL,etal.Microstructureandfrict ionandwearpropertiesoflasercladdingTi/Ni-AlN compositecoatingontitaniumalloysurface[J].HotWorkingTechnol-ogy,2018,47(4):180-184.

[80]LIUSN,LIUZD,WANGY,etal.Ti-basedcompositecoatingswithgradientTiCxreinforcementsonTC4titaniumalloypreparedbylasercladding[J].ScienceChina,2014,57(7):1454-1461.

[81]ADESINAO,FAROTADEGA,PopoolaAP.Synthesis,parametricandtribologicalstudyoflasercladCo-Nibinarycoatingsontitaniumalloy[J].MaterialsResearchExpress,2019,6(5):056512.

[82]张显,胡记,隋欣梦,等.Cr元素含量对TC21钛合金表面激光熔覆Ni-Al涂层组织与性能的影响[J].表面技术,2020,49(1):311-317.

ZHANGX,HUJ,SUIXM,etal.Effectsofchromiumel-ementcontentonmicrostructuresandpropertiesoflasercladdingNi-AlcoatingonTC21titaniumalloy[J].SurfaceTechnology,2020,49(1):311-317.

[83]孟祥军,刘秀波,刘海青,等.钛合金表面激光熔覆高温自润滑耐磨复合涂层[J].焊接学报,2015,36(5):59-64.

MENGXJ,LIUXB,LIUHQ,etal.Hightemperatureself-lubricatingwearresistantcompositecoatingpreparedontitaniumalloysurfacebylasercladding[J].TransactionsoftheChinaWeldingInstitution,2015,36(5):59-64.

[84]ZHANGLZ,ZHAOZY,BAIPK,etal.In-situsynthesisofTiC/graphene/Ti6Al4Vcompositecoatingbylaserclad-ding[J].MaterialsLetters,2020,270:127711.

[85]刘秀波,王勉,乔世杰,等.TA2合金激光熔覆钛基自润滑耐磨复合涂层的高温摩擦学性能[J].摩擦学学报,2018,38(3):283-290.

LIUXB,WANGM,QIAOSJ,etal.Hightemperaturetribologicalpropertiesoflasercladdingtitaniummatrixself-lubricatingwearresistantcompositecoatingonTA2Alloy[J].Tribology,2018,38(3):283-290.

[86]LIUXB,MENGXJ,LIUHQ,etal.Developmentandcharacterizationoflasercladhightemperatureself-lubrica-tingwearresistantcompositecoatingsonTi-6Al-4Valloy[J].MaterialsandDesign,2014,55:404-409.

[87]JIANGBZ,ZHAOZC,GONGZB,etal.Superlubricityofmetal-metalinterfaceenabledbygraphenean dMoWS4nanosheets[J].AppliedSurfaceScience,2020,520:146303.

[88]MOKHALINGAMA,KUMARD,SRIVASTAVAA.Me-chanicalbehaviourofgraphenereinforcedaluminumnanocomposites[J].MaterialsToday:Proceedings,2017,4(2):3952-3958.

[89]牛伟,孙荣禄.h ̄BN含量对激光熔覆自润滑涂层微观组织和磨损性能的影响[J].中国激光,2011,38(8):0803011.

NIUW,SUNRL.Effectofh-BNcontentonmicrostr uc-turesandwearresistanceoflasercladdingself -lubricantcoatings[J].ChineseJournalofLasers,2011,38(8):0803011.

[90]WENGF,HUC,CHENCZ,etal.Lasercladdingin ducedsphericalgraphiticphasesbysuper-assemblyo fgraphene-likemicrostructuresandtheantifrictionbehavior[J].ACSCentralScience,2021,7(2):318-326.

相关链接

- 2024-01-05 宝鸡钛锻件厂家谈汽车零件锻造企业精密锻造发展探析

- 2023-12-28 航空发动机用大规格TC17钛合金棒材显微组织均匀性研究

- 2023-12-26 锻造工艺对石油天然气勘探开发用Ti-662钛合金棒材组织和性能的影响

- 2023-12-17 表面处理工艺对航空发动机用TA15钛合金板材弯曲性能的影响

- 2023-12-14 我国海洋工程用钛合金棒钛合金板应用现状和发展趋势

- 2023-12-13 高压热处理对航空钛合金叶轮用TC11钛合金组织及力学性能的影响

- 2023-12-07 TA9钛棒厂家介绍稀有难熔金属材料产业的发展研究

- 2023-12-05 激光沉积及热处理工艺对航空用TC11钛合金锻件钛结构件组织和性能的影响

- 2023-12-01 冷却速率对航空航天用TB17钛合金显微组织和力学性能的影响

- 2023-11-30 3D打印钛合金棒在口腔领域的应用研究与进展