前言

3D打印又称增材制造(AdditiveManufacturing,AM),是以数字模型文件为基础,通过软件与数控系统,将专用的金属材料、有机高分子材料、无机非金属材料等种类的材料按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,从而制造出实体物品的制造技术。3D打印是一种“自下而上”的制造理念[1],为复杂结构件制造提供了新思路新方案,在航空、航天、汽车、医疗、建筑、艺术等领域中得到了广泛应用[2-5]。

目前,国内外3D打印领域已产生近20种工艺类型,其中最为成熟和应用最多的6种工艺包括:激光选区熔化(SLM)、定向能量沉积(DED)、选择性激光烧结(SLS)、电子束熔化(EBM)、光固化技术(SLA)、熔融沉积(FDM)[6]。随着3D打印及相关支持产业的快速发展,先进的3D打印技术不断涌现,所需的材料种类也在不断更新迭代。本文将3D打印先进材料分为金属材料、有机高分子材料、无机非金属材料三大类,并分别阐述各先进材料种类下的国内外先进3D打印技术的最新研究成果,以期对我国3D打印先进材料产业发展起到创新引领作用。

1、金属材料

金属材料3D打印是以金属为原料,以金属粉末、丝材等为形式,在激光、电子束等高温热源下快速完成熔化、凝固、成形的制造技术。常用于3D打印的金属材料包括钛合金、高温合金、铁基合金、铝合金和难熔合金等。由文献调研可知:在金属材料3D打印中,钛合金和铁基合金多是通过加入增强相改善性能,高温合金、铝合金则是通过合金化提高合金强度,而难熔合金与3D打印工艺适应性较差,往往通过热等静压(HIP)或温度梯度改善等方式实现成形。

1.1钛合金

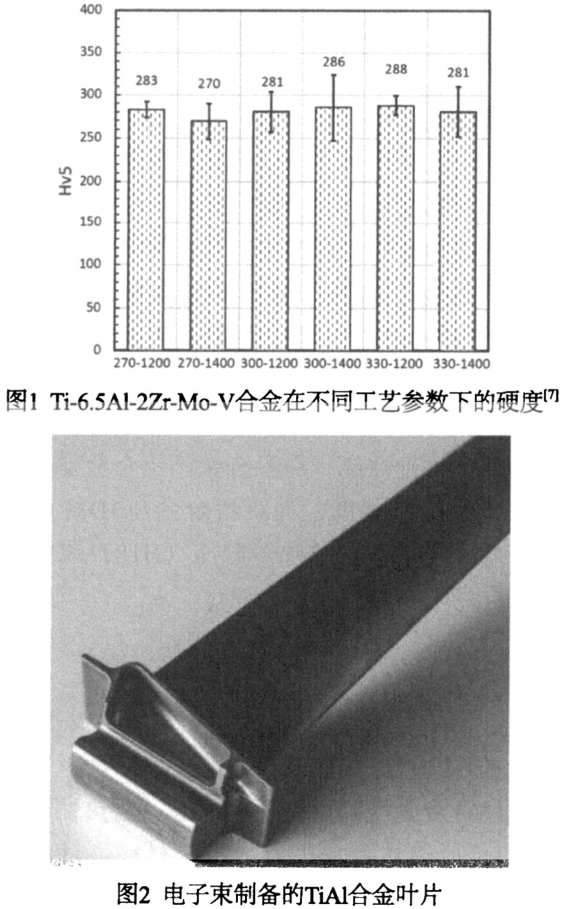

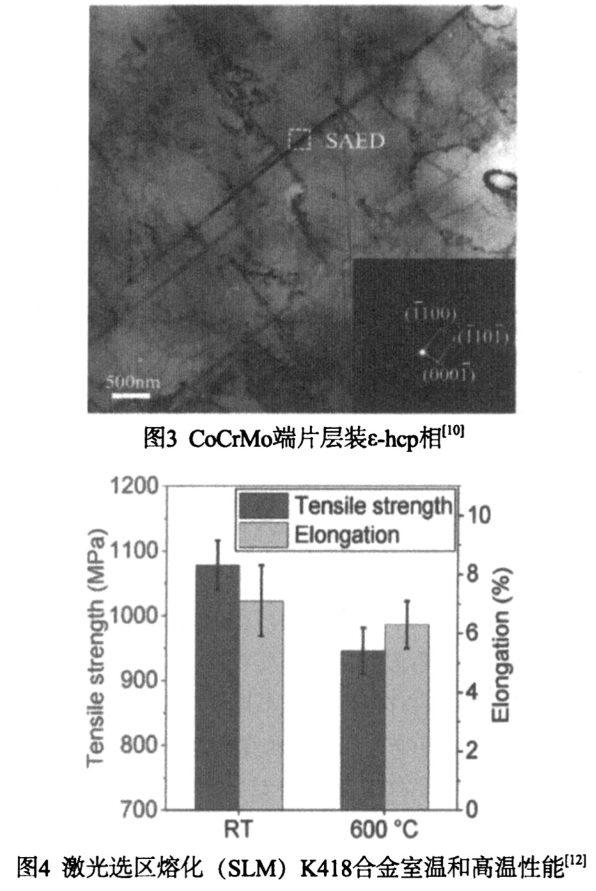

钛是自20世纪50年代发展起来的一种重要结构金属。钛合金强度高、耐蚀性能好、耐热性能强。用于3D打印的钛合金主要为粉末材料,目前国内航空航天和医疗领域常用TA1、TC4和TAl5等牌号的钛合金粉末,粉末质量和批次稳定性已经得到充分验证。为满足应用领域的需求,研究人员不断开发出新型钛合金及其复合材料。Li等开发的Ti-6.5A1.2Zr—Mo—V新型钛合金的纤维组织中存在大角度晶界,在不同工艺参数下,硬度值为270~290HV,如图1所示[7]。相似的,Ahmcd等开发出一种Ti.5AI.5Mo.5v.3Cr新型钛合金,其硬度与传统加工的合金硬度一致[8]。除此之外,航空领域对钛合金抗氧化性能、高温强度和抗蠕变性能提出了迫切需求,部分科研单位对Ti4822、Ti2AINb等高温钛合金开展了技术攻关,有望在工程应用方面替代部分高温合金,其中电子束制备的TiAI合金叶片如图2所示。随着医疗领域的发展,Ti.Zr系、Ti—Nb系、Ti.Cu系、Ti.Mb系等新型医用钛合金材料被相继开发,国内粉末厂商也积极投入研发。当前,颗粒强化方式也受到了相关学者的关注和尝试,Zhang等利用激光选区熔化(SLM)工艺将钛粉和少量的SiC纳米颗粒混合,原位制备纳米Ti5Si3新型合金涂层,结果显示合金涂层的显微硬度为706HV,相比原来的样品提高了51.5%[9]。

1.2高温合金

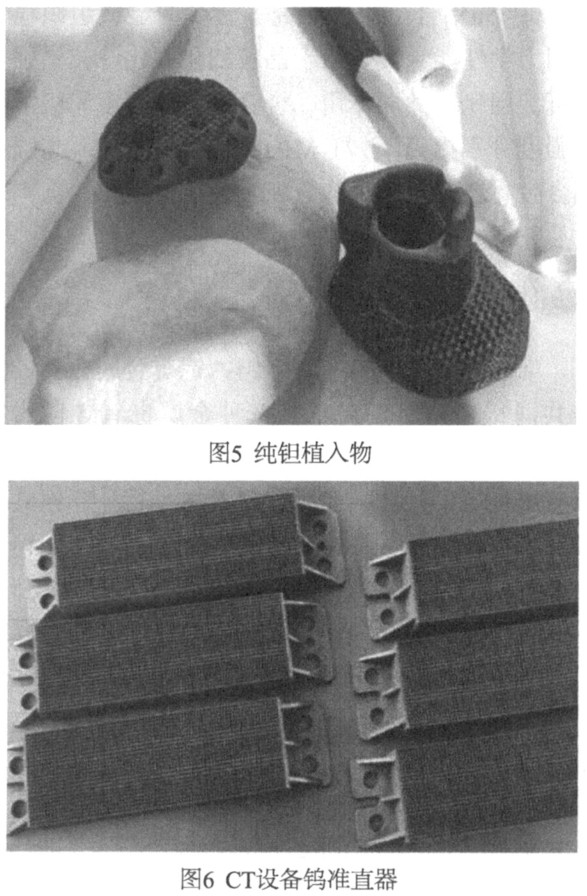

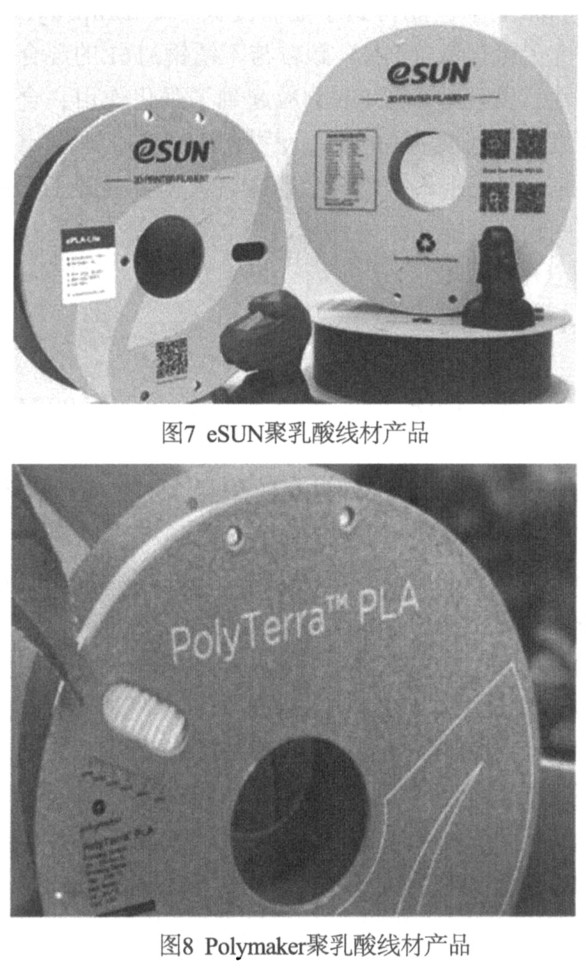

高温合金是服役于600℃以上高温环境,能承受苛刻的机械应力,并具有良好组织稳定性的一类合金。高温合金是航空发动机涡轮叶片、涡轮盘、燃烧室等热端部件的主要材料。目前国内3D打印厂商应用的高温合金原材料主要为镍基和钴基合金粉末,牌号包括GH3230、GH3536、GH3625、GH4169、GH4099、GH5188等。随着工程化应用程度的不断加深,具有良好抗氧化性能和铸造性能的高温合金材料逐步进入人们视野。Wen等研制出GHl469与CoCrMo的梯度合金,具有均匀的合金成分、组织和织构,并发现CoCrMo端主要由γ.fcc相柱状亚晶和少量片层装ε-hcp相组成,抗氧化性能得到显著提升,其中片层装ε-hcp相如图3所示[10]。Ghoussoub等通过研究(Nb+Ta)/A1比值,成功开发出抗氧化性能好,抗蠕变性能略低于CM247LC合金的新型合金[11]。Chen等成功设计出铸造高温合金K418激光选区熔化(SLM)工艺,其高温合金室温强度为1078MPa,600℃高温下的强度为946MPa,如图4所示[12]。

1.3铁基合金

应用于3D打印的铁基合金大多是不锈钢、模具钢粉末,在核电领域的SLM和DED工艺产品中较为常见。目前国内外学者对铁基合金的研究方向集中于强化其耐磨性能。Zou等研究了碳化硅(SiC)颗粒与不锈钢316L的混合可行性,并研究出随着SiC含量的增加,显微组织由等轴转变为枝晶并导致晶粒细化。该合金经过激光处理后,强度和摩擦学性能得到了显著提高[13]。Tanprayoon研究了氮化钛(TiN)颗粒与不锈钢316L的混合可行性,发现纳米级TiN颗粒起到了强化作用,合金硬度最大可提高70HV0.05[14]。也有企业研发出高Mn.Ni型双相不锈钢合金粉末,大幅度提升了不锈钢的耐蚀性能和耐磨性能。

1.4铝合金

传统用于3D打印的铝合金的室温强度仅有300MPa左右,加入某些微量元素可显著提高铝合金的室温强度。中强度和高强度的铝合金有望替代结构钛合金和不锈钢,作为航空航天领域中的重要零部件。某校企合作项目开发了各向同性A1.Mn.Sc—zr系铝合金,使得铝合金多方向极限拉伸强度高于500MPa,延伸率高于10%。也有校企合作项目合作开发了中强度A1一Mg.Si—Mn.Ti打印材料,具有抗拉强度450MPa以上、延伸率9%以上的优异性能。还有校企合作项目合作开发了陶瓷原位增强铝合金粉末,其打印件的最大抗拉强度超过540MPa,最大断裂伸长率超过15%。某企业与某科研院所研发的ZYHL-2高强度铝合金热处理后的抗拉强度稳定在550~560MPa,延伸率为12%~14%,同时在215℃高温下仍能达至250MPa的抗拉强度,延伸率可达18%以上。Wang等开发出一种Al-Mg-Sc-Zr合金,实施激光选区熔化工艺后,不仅具有良好的强度和韧性组合,而且超细第二相粒子也呈现明显的异质α-Al基体组织,可与传统的7075-T651锻造铝合金相媲美[15]。Wang等开发了喷雾成形新型A1-Zn-Mg-Cu铝合金,并探究了合金的显微组织稳定性和力学性能,发现由于晶粒细化强化、位错强化和沉淀强化的共同作用,合金的屈服强度和极限抗拉强度分别提高了171MPa和143MPa[16]。高强度铝合金材料性能对比统合于表1所示。

1.5难熔合金

难熔金属包括钨、钼、钽、铌等金属,其最大的共同特点是熔点高,且每种金属也有各自的特点。钨具有高硬度以及良好的射线屏蔽性能,被广泛应用于电子行业、核工业以及医疗行业。钽具有耐腐蚀性能以及优良的电性能,主要被应用于钽电容制造和医疗植入物等,其中纯钽植入物如图5所示。采用3D打印方法生产的CT设备钨准直器已经在国外长期批量应用,该准直器的某些关键性能已超过传统工艺制备的准直器,示意图如图6所示。难熔金属熔点较高,成形能量输入较高,会形成较多孔洞缺陷,一般通过调整工艺参数和热等静压等方式解决。Gu等和Song等通过对工艺参数进行研究发现,在低能量密度条件下,更容易形成致密合金[17-18]。Chen等采用激光选区熔化(SLM)技术成功开发出Nb-5W-2Mo-1Zr新型难熔合金,并制备出高致密零件。该合金经过热等静压达到几乎完全致密,抗拉强度为(678.7±1.1)MPa,延长率为(5.91±0.32)%[19]。

在3D打印工艺中,金属粉末质量是影响最终打印部件结构及性能的关键因素之一。结合我国3D打印金属材料存在的问题及需要解决的关键技术发现,需要丰富3D打印金属材料体系,加强3D打印金属新合金和创新构型结构功能一体化材料的研究,通过理论与工程实践相结合,开发出颠覆性的新材料和新结构,实现我国金属3D打印技术创新。

2、有机高分子材料

有机高分子材料包括专用树脂、超高分子量聚合物等材料,主要以线材为主,通过特定的热源形式完成。国内外材料厂商利用聚乳酸(PLA)、PETG等3D打印线材合成机理,对传统线材进行化学改性,提升材料韧性和强度等指标。聚醚醚酮(PEEK)材料的改性则采取碳纤维等增强基的复合化处理。

2.1聚乳酸(PLA)

聚乳酸(PLA)是一种新型的生物降解材料,由聚乳酸制成的产品除了能够被生物降解外,生物相容性、光泽度、透明性、手感和耐热性也非常好,还具有一定的抗菌性、阻燃性和抗紫外性,主要用于服饰、建筑、农业、林业、造纸和医疗卫生等领域。

近期,国内主流PLA线材厂商对传统材料进行了改性和升级,取得了较大成效。eSUN在对聚乳酸材料进行增韧之后可以拓宽其应用范围,eSUN聚乳酸线材产品如图7所示。

Polymakeri_匝过将聚乳酸和聚丙烯酸酯微球混合,提升了聚乳酸材料的力学性能,尤其是韧性,Polymaker聚乳酸线材产品如图8所示。某新材料企业用甲基丙烯酸甲酯一丙烯酸丁稀共聚物进行增韧改性,改蓠材料的抗冲击性能二国外研究学者采取材料复合、加入增强基等方法对聚乳酸进行强化。Reverte等将短纤维作为增强材料添加到聚乳酸中,获得一种新型复合材料,抗拉强度提高近50%[20]。Zerankeshi等制备了新型的聚乳酸一石墨丝材复合材料,可显著提升聚乳酸的机械强度,使聚乳酸的机械强度达到7MPa[21]。

2.2PETG

PETG材料是一种透明的非晶型共聚酯,可采用传统的挤出、注塑、吹塑及吸塑等成形方法,也可以用于3D打印成形,其二次加工性能优良,被广泛用于塑料制品、医疗保健品、包装制品等领域。

应用于3D打印的PETG原材料主要为FDM线材。PETG熔点高,对打印温度提出了较高的要求。但是材料成形的机械性能较低、耐热性能较差,在实际推广应用过程中严重受阻,因此PETG通常需要改性,以提高其机械性能及打印性能。国内外3D打印耗材厂商通过对PETG进行增强增韧等改性,推出了具有各自特色的PETG耗材。Taulman3D推出一款guideline线材,生物相容性良好,热变形温度达70℃以上。3DxTech推出一款Nanotube线材,由PETG与碳纳米管进行复合制备而得。具有优秀的耐化学腐蚀性能、耐热性能、极低的吸湿性和优异的尺寸稳定性。目前国内外研究人员关于PETG研究较少,仅仅从增韧改性方面进行了相关研究。Rubans等和Santosh等分别将碳纤维(CF)和形状记忆合金(Ni-Ti)作为增强材料与PETG混合,发现CF-PETG复合材料样品硬度、抗拉强度和冲击强度等力学性能有所提升,Ni-Ti-PETG复合材料的动态力学性能显著提升,并且与短纤维增强复合材料相比,复合线材具有更高阻尼性能[22-23]。

2.3聚醚醚酮(PEEK)

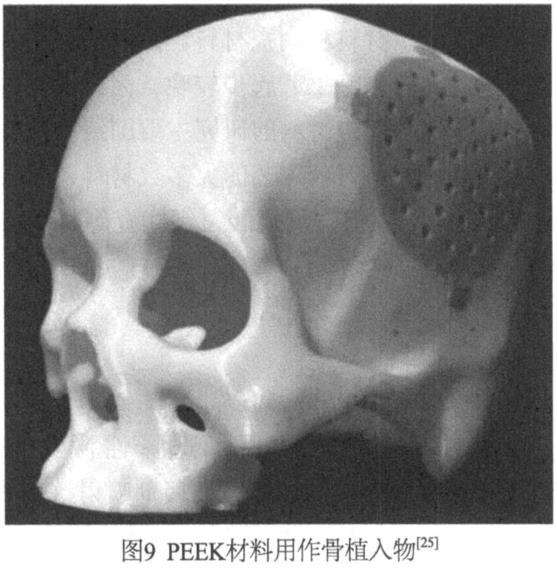

聚醚醚酮(PEEK)是高温热塑性特种工程塑料,具有高强度、耐高温、抗化学腐蚀、耐磨损、自润滑、生物相容性、阻燃等优异性能,在汽车、飞机制造、电子电器以及医疗等领域有一定应用。Yan等采用碳纤维(CF)与PEEK混合粉制备新型

复合材料,结果表明新材料预热温度降低,零件收缩和翘曲问题显著改善[24]。Zheng等开发了羟基磷灰石(HA)与PEEK混合的新材料,并采用熔丝制造(FFF)工艺制备了骨组织支架,研究结果显示细胞的粘附、增殖、成骨分化和矿化骨髓间充质干细胞对PEEK/HA支架的作用能力明显提高,并且PEEK/HA支架相比纯PEEK支架具有更好的骨融合效果和粘结强度呤[25]。Shang等设计并合成了氟基聚醚醚酮(FD.PEEK),研究结果显示,15%mol芴基团(15%-FD-PEEK)的引入使层间强度和断裂应变分别比PEEK提高了400%和500%,分别达到67MPa和11.23%,表明材料的层间强度得到了显著的提高[26]。

有机高分子材料需求量较大,对材料的强度、耐磨、耐高温、耐候、抗静电、阻燃及成本等性能指标提出了更高的要求。因此,有机高分子材料性能仍然有很大提升空间,离在工业领域广泛应用还较远。

3、无机非金属材料

3.1砂型材料

砂型材料主要分为用于选择性激光烧结(SLS)技术的覆膜砂和用于粘接剂喷射(BJP)技术的树脂砂。SLS覆膜砂材料是一种选择性激光烧结(SLS)工艺打印铸造用型芯或型壳的成形材料,打印出的砂型材料结合传统铸造工艺,可快速铸造制得金属零件。BJP树脂砂主要包括铸造用硅砂、呋喃树脂粘结剂、酚醛树脂粘结剂、无机粘结剂等铸造砂型成形材料,通过BJPI艺成形砂芯、砂型,极大程度上提升了铸造生产效率。覆膜砂的烧结性能优异,尤其适用于复杂结构金属零件的快速铸造,在航空航天、汽车制造等领域有广泛应用。某企业研制的覆膜砂材料拉伸强度可达4~6MPa,发气量为12~13ml/g,耐火度高,溃散性好,有比传统工艺更优良的抗粘砂性,使铸件易于脱模,生产的铸件表面粗糙度可达3.2~6.3μm。华中科技大学利用覆膜砂直接烧结砂型并结合熔模精密铸造工艺成功浇铸出摩托车气缸体、汽缸盖和涡轮铸件。国内相关学者对粘接剂喷射树脂砂工艺进行了改进。陈瑞等针对3D打印砂型紧实度低的问题,提出了一种空间网格化砂型3D打印方法,利用圆形、矩形两种基础形状,按不同网格大小与不同网格间骨架尺寸进行网格划分,降低了砂型强度10%~50%,提高了砂型透气性100%以上,减少了粘结剂用量10%~50%[27]。林峰提出打印工艺参数对砂型碳排放源影响分析模型,建立了三个目标的优化模型,并以某型号叶轮铸件作为实例研究,结果显示碳排放量减少了33.1%,打印效率提高了38.35%,弯曲应力仅降低了1.02%[28]。

3.2陶瓷材料

在用于3D打印陶瓷材料中,研究最多的、成熟度最高的陶瓷材料主要为氧化物(Al2O3、ZrO2,)、SiC、磷酸三钙(TCP)等材料。粉末床成形技术一般要求粉体具有较高的流动性:立体光固化成形技术所用的原材料是由陶瓷粉体、分散剂和添加剂等组成的浆料。

氧化物陶瓷被广泛地应用于刀具、磨轮、球阀、轴承等的制造,其中以Al2O3,和ZrO2:陶瓷刀具制造最为广泛。该种材料被研究学者所关注的性能以耐磨性能和强韧性为主。Hofer-等开发了一种基于光刻的氧化铝陶瓷增材制造技术,利用300~450℃/min的速度快速烧结形状复杂的陶瓷部件,生成的氧化铝具有810MPa的高机械强度和高韧性[29]。Shen等采用激光选区熔化技术直接制备Al

SiC陶瓷在已知陶瓷材料中具有最佳的高温力学性能(高的抗弯强度、优良的耐腐蚀性、高的抗磨损以及低的摩擦因数等),其抗氧化性能在所有非氧化物陶瓷中也是最好的。Chang等提出了一种通过引入低光吸收SiO2粉末和两步烧结过程打印高性能,SiC陶瓷的路线,制备的SiC陶瓷具有更高的抗弯强度(268.66MPa)[31]。Lu等采用激光选区烧结(SLS)技术实现了SiCw/SiC材料的制备,当SiC的粒径范围在60.80μm时,原位的SiCw数量最多,行成和生长方式遵循传统的汽一液一固(V-L.S)机制[32]。Xu等提出了一种由碳化硅、碳粉和碳化硅晶须(SiCw)组成的新型水基浆料,试件的最大抗弯强度为239.3MPa[33]。

磷酸三钙陶瓷(Tricalciumphosphate,TCP)的化学组成在人体骨骼中广泛存在,因此在医疗领域作为一种良好的骨修复三维支架而被广泛应用。TCP支架是国内外研究的热点之一,长期以来,研究人员不断提升性能来改善TCP支架对于骨损伤等方面的治疗效果。Li等开发了β.磷酸三钙陶瓷/58S生物玻璃(β-TCP/BG)新型复合材料并制备了β-TCP/BG陶瓷浆料支架,研制结果显β-TCP/BG树脂浆液的最大粘度为85.92Pa·s,支架的抗压强度达到最大值(11.43±0.4)MPa[34]。Yin等和Qi等研讨了合金与TCP陶瓷的复合可行性,二者研究表明添加了合金元素的TCP陶瓷支架的生物降解和力学稳定性均获得较大提升[35-36]。

目前,大多数陶瓷材料的研究还处于科研攻关阶段,加强与高校、研究院所等的合作交流,可获取有用的技术和资源,是有利于陶瓷材料创新发展的最有效方法。此外,也可以深入与国际化工材料企业(如巴斯夫)等的合作交流,努力寻材问料,从源头解决制约陶瓷材料发展的问题。

4、结论和展望

本文将3D打印先进材料分为金属材料、有机高分子材料、无机非金属材料三大类,并分别阐述了各材料种类下的国内外先进3D打印技术的最新研究成果,得到了以下崭新认识:

(1)随着工程化应用的深入,3D打印金属材料种类正在逐渐丰富,并通过合金化、增强基强化等手段提升性能。

(2)国内外有机高分子线材厂商基于合成原理,采用改性和材料复合化改善线材性能,韧性和抗弯强度是重要研究指标。

(3)大多数3D打印砂型、陶瓷等无机非金属材料的研究围绕工艺适应性开展,部分材料已开始进入性能改善阶段。

当前,3D打印先进材料产业已经成为国内外研究热点,新型先进材料多可通过原材料与增强基混合制备成复合材料以及优化材料成分两种方式得到。下一步,还应从新材料应用技术理论和成形机理方法等角度发力,借鉴成功经验,完善应用场

景,在高速发展的3D打印先进材料产业中把握机遇,激发对材料的性能、加工性、功能多样化开发的动力,逐步推进3D打印先进材料产业更加健康有序发展。

参考文献

[1]G13NTHERD,HEYMELB,GONTHERJF,eta1.Continuous3D-printingforadditivemanufacturing[J]. RapidPrototypingJournal,2014,20(4):320-327.

[2]王广春,赵国群.快速成型与快速模具制造技术及其应用[M].北京:机械工业出版社,2013.

[3]黄树槐,肖跃加,莫健华,等.快速成形技术的展望[J]冲国机械工程,2000,11(1):195.200.

[4]孙晓林.3D打印技术的应用[J].机电产品开发与创新,2013,26(4):108-109.

[5]LIMX,ZHOUSB.ResearchontheApplicationof3DPrintingTechnologyintheFieldofPackaging[J]. AppliedMechanics&Materials,2015,73l:304-307.

[6]陈双,吴甲民,史玉升.3D打印材料及其应用概述[J].物理,2018,47(11):715-724.

[7]LIS,LANX,WANGZ,eta1.MicrostructureandmechanicalpropertiesofTi-6.5A1-2Zr-Me-Valloy processedbyLaserPowderBedFusionandsubsequentheattreatments[J].AdditiveManufacturing,2021, 48A(12):102832.

[8]AHMEDM,OBEIDIMA,YINS,eta1.Influenceofprocessingparametersondensity,surfacemorphologiesandhardnessofas-builtTi··5AI-·5Me·5V-3Cralloymanufacturedbyselectivelasermelting[J].JournalofAlloysandCompounds,2022,910:164760.

[9]ZHANGX,LID,ZHENGY’eta1.In·situsynthesisofTi5Si3-reinforcedtitaniummatrix nanocompositebyselectivelasermelting:Quasi-continuousreinforcementnetworkand enhancedmechanicalperformance[J].JournalofMaterialsProcessingTechnology,2022,309: 117752.

[10]WENY,ZHANGB,NARAYANRL,eta1.LaserpowderbedfusionofcompositionallygradedCoCrMo-Inconel718[J].AdditiveManufacturing,2021,40(4):101926.

[11]GHOUSSOUBJN,KLUPP,DICK-CLELANDWJB,eCa1.Anewclassofalumina·formingsuperalloyfor 3Dprinting[J].AdditiveManufacturing,2022,52(4):102608.

[12]CHENZ,LIY'ZHANGS,eta1.HierarchicalarchitectureandmechanicalbehaviorofK418Ni-basedsuperalloysmanufacturedbylaserpowderbedfusion[I].MaterialsScienceandEngineering:A,2022,851:143630.

[13]ZOUY'TANC,QIUz,eta1.AdditivelymanufacturedSiC-reinforcedstainlesssteelwithexcellentstrengthandwearresistance[J].AdditiveManufacturing,2021,41(5):101971.

[14]TANPRAYOOND,SRISAWADIS,SAT0Y,eta1.Microstructureandhardnessresponseofnovel 3l6LstainlesssteelcompositewithTiNadditionfabricatedbySLM[J].Optics&LaserTechnology,2020,129:106238.

[15]WANGZ,LINX,KANGN,eta1.Makingselective-laser-meltedhigh—strengthA1-Mg-Sc-Zralloytoughviaultrafineandheterogeneousmicrostructure[J].ScriptaMaterialia,2021,203(1/2):114052.

[16]WANGZ,WANGM,LIY,eta1.EffectofpretreatmentonmicrostructuralstabilityandmechanicalpropertyinasprayformedA1一Zn-Mg-Cualloy[J].Materials&Design,2021.203(5):109618.

[17]GUP,QIT,CHENL,eta1.ManufacturingandanalysisofVNbMoTaWrefractoryhigh-entropyalloyfabricatedbyselectivelasermelting[J].InternationalJournalofRefractoryMetalsandHardMaterials,2022,l05:105834.

[18]SONGC,DENGZ,ZOUZ,eta1.Puretantalummanufacturedbylaserpowderbedfusion:Influence ofscanningspeedontheevolutionofmicrostructureandmechanicalproperties[J].InternationalJournalof RefractoryMetalsandHardMaterials,2022,107(9):105882.

[19]CHENJ,DINGW,TAOQ,eta1.LaserpowderbedfusionofaNb—basedrefractoryalloy:Microstructureandtensileproperties[J].MaterialsScienceandEngineering:A,2022,843:143153.

[20]REVERTEJM,cAMINEROMN,CHAC6NJM,eta1.MechanicalandGeometricPerformanceofPLA.BasedPolymerCompositesProcessedbytheFusedFilamentFabricationAdditiveManufacturingTechnique[J].Materials,2020,13(8):1924.

[21]ZERANKESHIMM,SAYEDAINSS,TA:VANGARrRDM.eta1.DevelopinganoveltechniqueforthefabricationofPLA—graphitecompositefilamentsusingFDM3Dprintingprocess[J].CeramicsInternational,2022,48(21):31850.31858.

[22]RUBANSSR,RAJAR,JANNETS,eta1.EffectsofInfillSpeedandHeatTreatment onMechanicalPropertiesofCarbonFiberReinforcedPolyethyleneTerephthalateGlycol (CF—PETG)Composites[J].EncyclopediaofMaterials:PlasticsandPolymers,2022,3:234-243.

[23]SANTOSHS,NITHYANANDHG,ASHWATHJ,eta1.Comparisonofinternalfrictionmeasurementson Ni—Tireinforcedsmartcompositespreparedbyadditivemanufacturing[J].JournalofAlloysandCompounds,2022,924:166027.

[24]YANM,TIANX,YAOR.ProoessabilityandreusabilityofCF/PEEKmixtureforPowderBedFusionofhighstrengthcomposites[J].CompositesCommunications,2022:101318.

[25]ZHENGJ,ZHA0H,0UYANGZ,eta1.Additively-manufacturedPEEK/HAporousscaffolds

withexcellentosteogenesisforbonetissuerepairing[J].CompositesPartB:Engineering,2022,232:109508.

[26]SHANGY’XUQ,JIANGB,eta1.Slowingcrystallizationtoenhanceinterlayerstrengthof3Dprintedpoly(etheretherketone)partsbymoleculardesign[J].AdditiveManufacturing,2022,59A(11):103104.

[27]陈瑞,李景明,宋照伟.改进3D打印砂型性能方法研究[c]//中国机械工程学会,铸造行业生产力促进中心.2021中国铸造活动周论文集,2021:148.156.

[28]林峰.砂型3D打印工艺过程碳排放影响分析及其优化设计[D].杭州:浙江科技学院,2022.

[29]HOFERAKKOCJAN,BERMFJOR.high-strengthlithography-basedadditivemanufacturingofceramiccomponentswithrapidsi-tering[J].AdditiveManufacturing,2022,59A(11):103141.

[30]SHENz,SUH,LIUH,eta1.DirectlyfabricatedA1203/GdAl03eutecticceramicwithlargesmoothsurfacebyselectivelasermelting:rapidsolidificationbehaviorandthermalfieldsimulation[J].JournaloftheEuropeanCeramicSociety,2022,42(3):1088—1101.

[31]CHANGH,TANGJ,GUOx,eta1.StereoIithography-basedadditivemanufacturingofRB—SiCceramicsbyatwo-stepsinteringmethod[1].CeramicsInternational,2023,49(1):1085-1091.

[32]LUD,ZHANGL,CHENGS,cta1.Microstructurecontr01ofSiCw/SiCcompositesbased onSLStechnology[J].JournaloftheEuropeanCeramicSociety,2022,42(9):3747—3758.

[33]XUH,LIUY,CHEY'eta1.Combinationofdirectinkwritingandreactionbondedforrapidfabricationof SiCw/SiCcomposites[J].CeramicsInternational,2023,49(1):392—402.

[34]LIX,ZHANGH,SHENY,eta1.FabricationofporousB.TCP/58Sbioglassscaffoldsviatop-downDLPprintingwithhighsolidloadingceramic-resinslurrj[J].MaterialsChemistryandPhysics,2021,267:124587

[35]YINX,LIQ,HONGY'eta1.Customizedreconstructionofalveolarcleftbyhighmechanically stablebioactiveceramicscaffoldsfabricatedbydigitallightprocessing[J].Materials&Design,2022,218:110659

[36]QID,SUJ,LIS,eta1.3Dprintedmagnesium·dopedp-TCPgyroidscaffoldwithosteogcnesis,angiogenesis,immunomodulationpropertiesandboneregenerationcapabilityinvivop].BiomatefialsAdvances,2022,136:212759

作者简介:

王玉健(1995-),通信作者,男,河北唐山人,助理工程师。研究方向:增材制造。

E-mail:1011544567@qq.corn

李方正(1986-),男,山东潍坊人,经济学博士,副研究员。研究方向:增材制造、工业机器人、智能制造、通用航空、智能网联汽车。

E-mail:lifangzheng@eidc.org.cn

相关链接

- 2023-11-30 3D打印钛合金棒在口腔领域的应用研究与进展

- 2023-11-09 细晶TA15钛合金板材制备工艺及其超塑性研究

- 2023-11-02 3D打印钛及钛合金医疗器械的优势及临床应用研究

- 2023-10-20 TA15钛合金板材微观组织及疲劳性能研究

- 2023-10-14 TA15钛合金中板组织与力学性能研究

- 2023-10-08 利泰金属定制航空深海用TC4钛棒 TA15钛板 TC11钛棒 库存充足 厂家直供

- 2023-09-22 TA15钛合金板材微观组织及疲劳性能研究

- 2023-09-09 利泰金属现货供应TA5钛棒 TC17钛合金锻件 TA15钛板 库存充足 厂家直供

- 2023-09-04 利泰金属定制航空用TA15钛板 库存充足 现货供应

- 2023-07-10 钛板厂家谈3D打印高性能钛氧铁合金及其影响